O-RING 常规尺寸及安装沟槽设计标准

O形密封圈(三角沟槽、梯形沟槽)的安装沟槽设计标准

O形圈安装在沟槽内时,应允许它有一定的膨胀空间。通常,允许的膨胀率在静密封中约15%,在动密封中约为8%。对于不同类型的沟槽,其适用范围也不相同。常用的沟槽形式有三种:

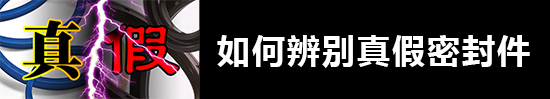

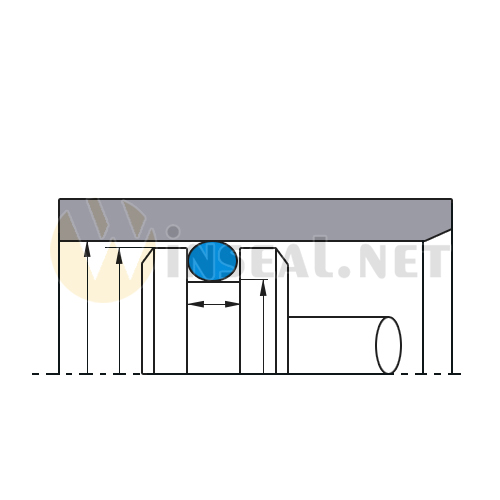

a 三角沟槽

常用于法兰和端盖上的密封。其缺点是制造较困难,且供O形圈膨胀的空间非常小。

三角沟槽 |

表Ⅰ 三角沟槽安装形式(单位:mm)

|

O型圈 截面直径W |

边长K |

半径r |

|

1.78 1.8 |

2.4 +0.10 |

0.3 |

|

2.00 |

2.7 +0.10 |

0.4 |

|

2.40 |

3.2 +0.15 |

0.4 |

|

2.50 |

3.4 +0.15 |

0.6 |

|

2.62 2.60 |

3.5 +0.15 |

0.6 |

|

3.00 |

4.0 +0.20 |

0.6 |

|

3.10 |

4.1 +0.20 |

0.6 |

|

3.53 3.55 |

4.7 +0.20 |

0.9 |

|

4.00 |

5.4 +0.20 |

1.2 |

|

5.00 |

6.7 +0.25 |

1.2 |

|

5.33 5.30 |

7.1 +0.25 |

1.5 |

|

5.70 |

7.6 +0.30 |

1.5 |

|

6.00 |

8.0 +0.30 |

1.5 |

|

7.00 |

9.4 +0.30 |

2.0 |

|

8.00 |

10.8 +0.30 |

2.0 |

|

8.40 |

11.3 +0.30 |

2.0 |

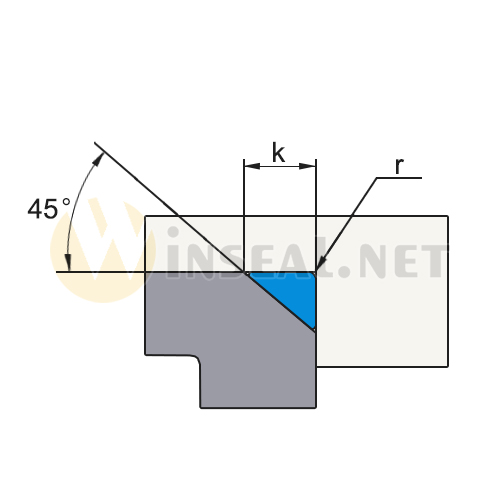

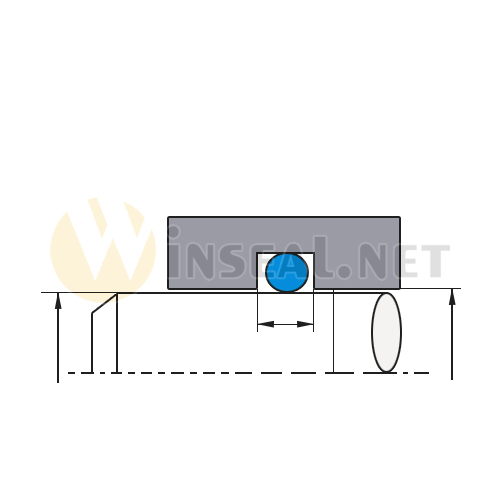

b 梯形沟槽

仅推荐用于O形圈截面直径大于2.5mm的某些特殊场合。例如为保持O形圈的顶部安装,就可以考虑做成某些梯形沟槽形式。

梯形沟槽 |

表Ⅱ 梯形沟槽安装形式(单位:mm)

|

O形圈截面直径 W |

沟槽尺寸 |

|||

|

沟槽宽度 |

沟槽深度 |

半径 |

||

|

B±0.05 |

H±0.05 |

R1 |

R2 |

|

|

2.50 |

2.05 |

2.00 |

0.25 |

0.40 |

|

2.62 2.65 |

2.15 |

2.10 |

0.25 |

0.40 |

|

3.00 3.10 |

2.40 |

2.40 |

0.25 |

0.40 |

|

3.53 3.55 |

2.90 |

2.90 |

0.25 |

0.80 |

|

4.00 |

3.10 |

3.20 |

0.25 |

0.80 |

|

5.00 |

3.90 |

4.20 |

0.25 |

0.80 |

|

5.33 5.30 |

4.10 |

4.60 |

0.40 |

0.80 |

|

5.70 |

4.40 |

4.80 |

0.40 |

0.80 |

|

6.00 |

4.60 |

5.10 |

0.40 |

0.80 |

|

7.00 |

5.60 |

6.00 |

0.40 |

1.60 |

|

8.00 |

6.00 |

6.90 |

0.40 |

1.60 |

|

8.40 |

6.30 |

7.30 |

0.40 |

1.60 |

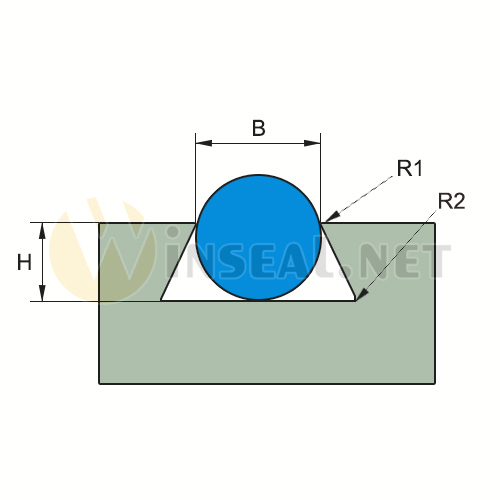

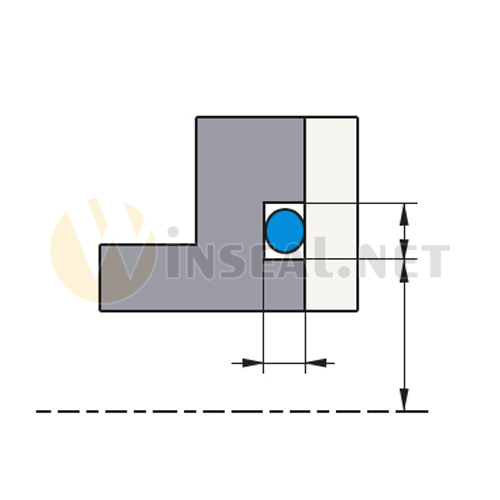

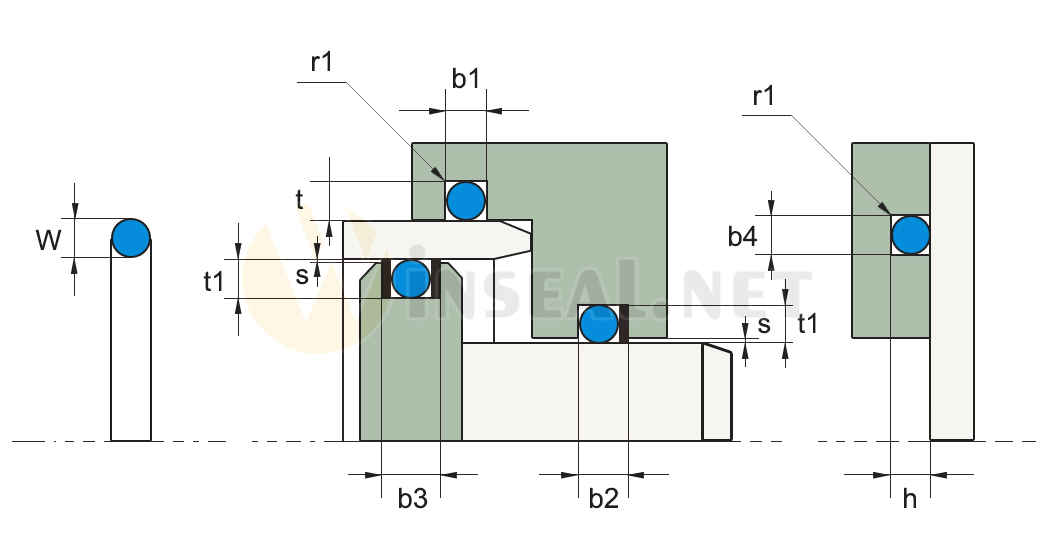

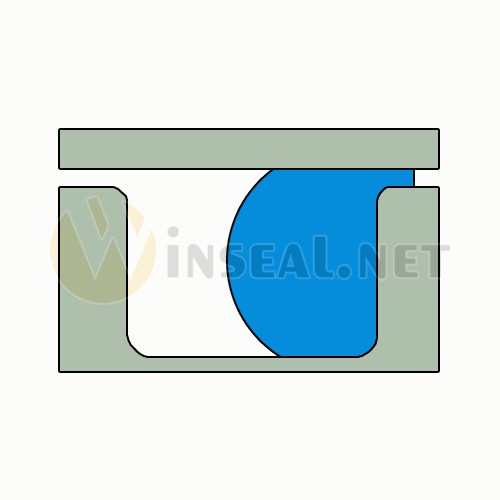

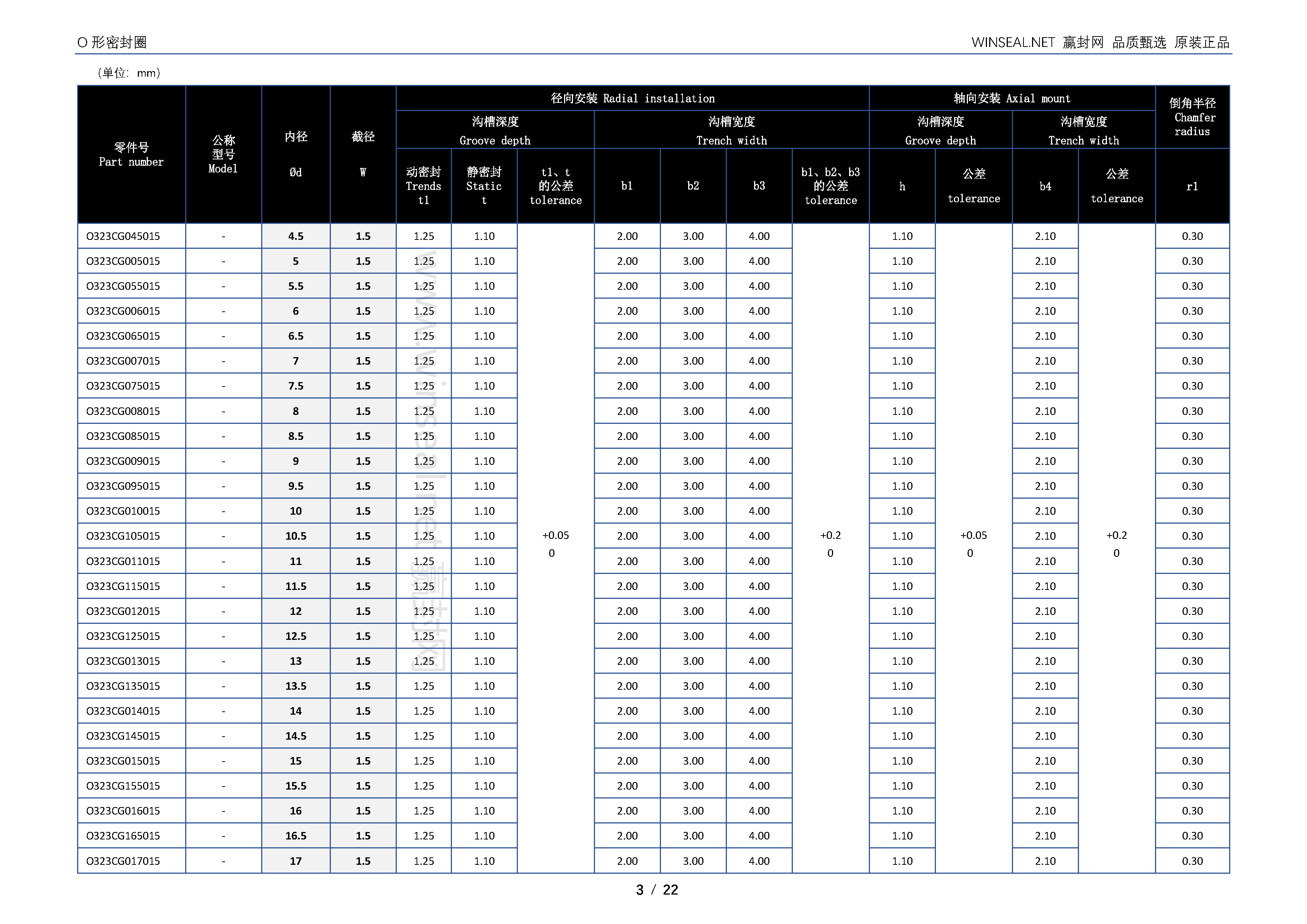

c 矩形沟槽

广泛应用于各种场合。在不需要使用挡圈时,亦可做成倾斜侧面(<5°)。

沟槽倾斜侧面(<5°) |

活塞密封 |

||

杆密封 |

法兰密封 |

矩形沟槽 |

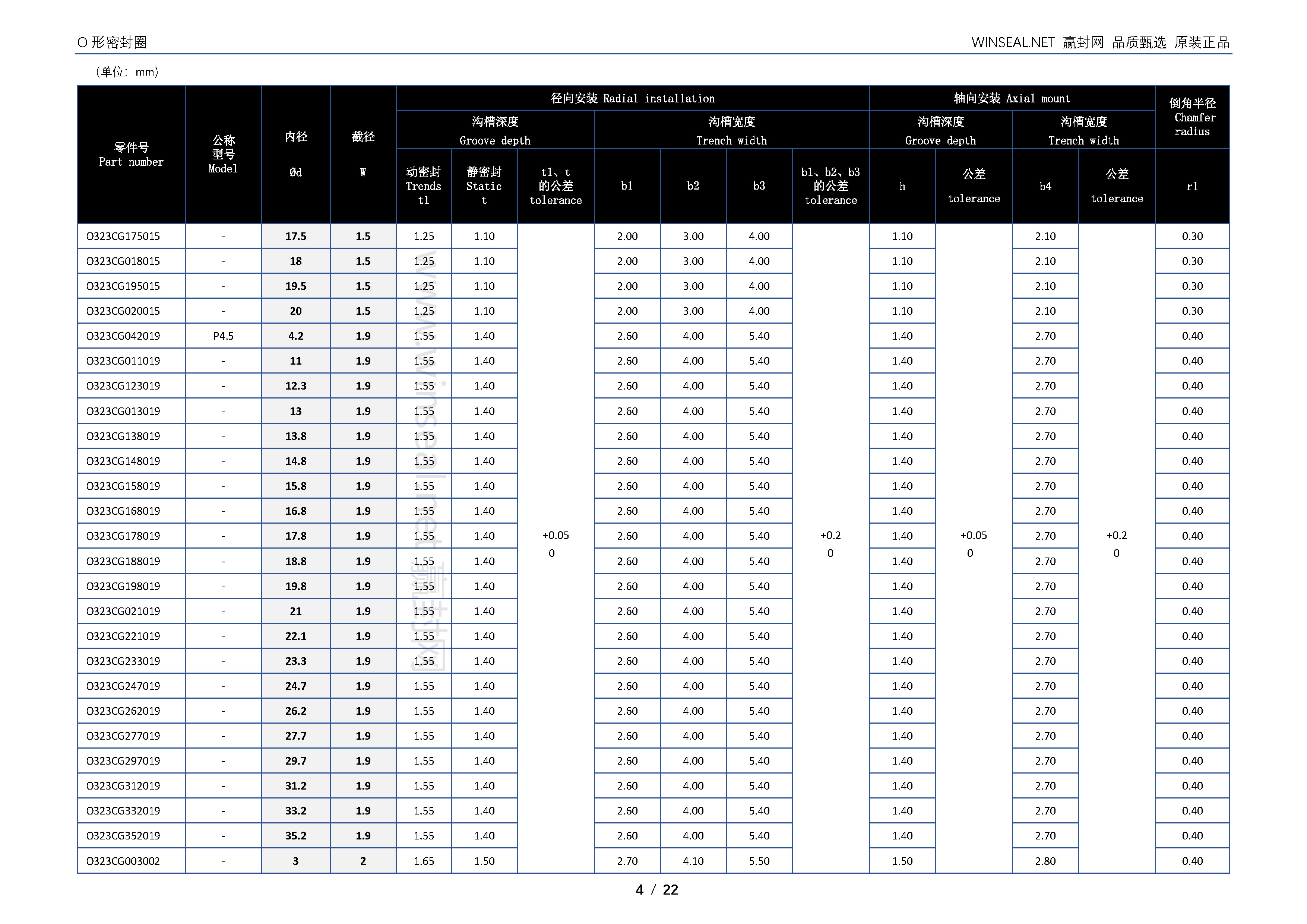

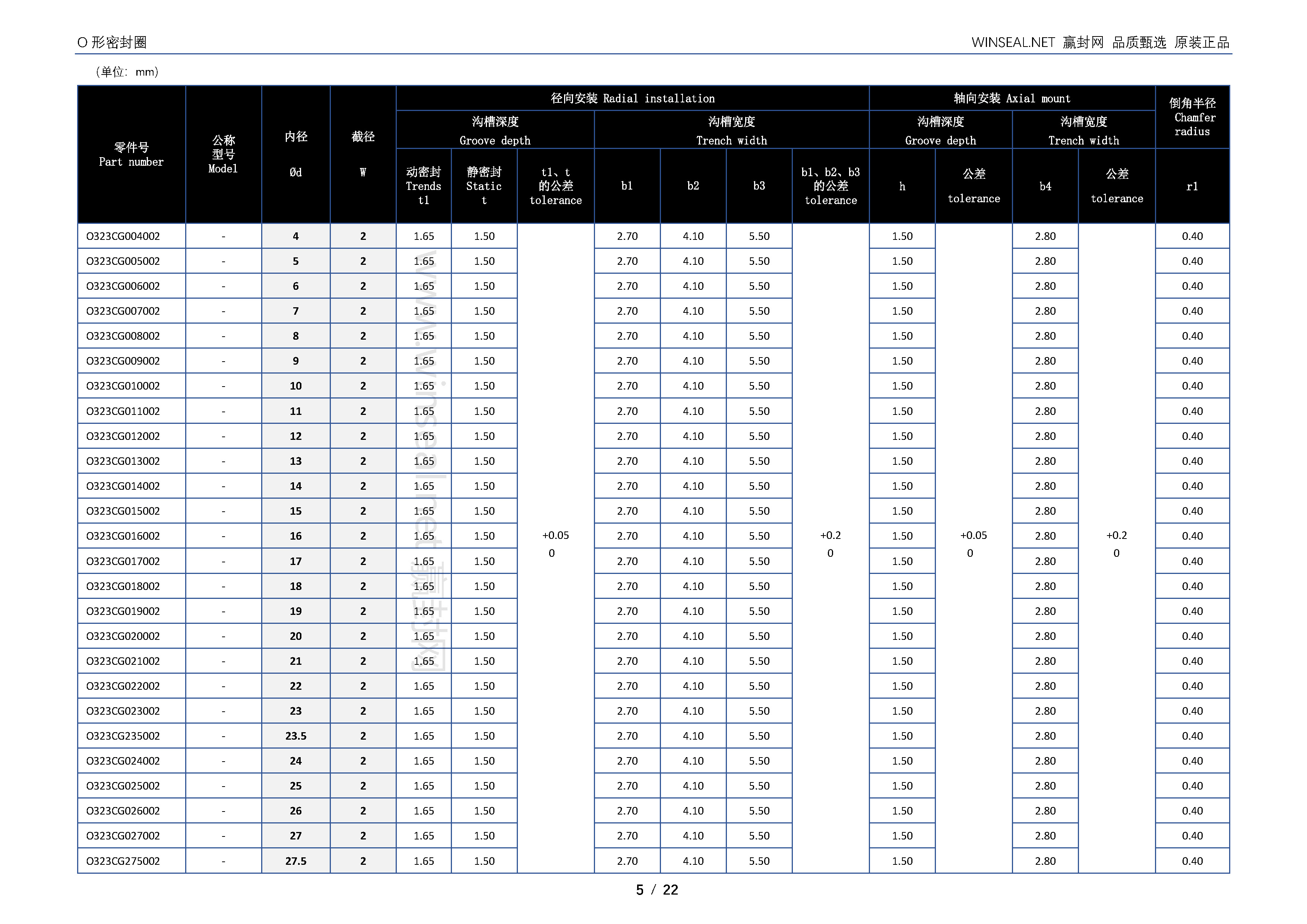

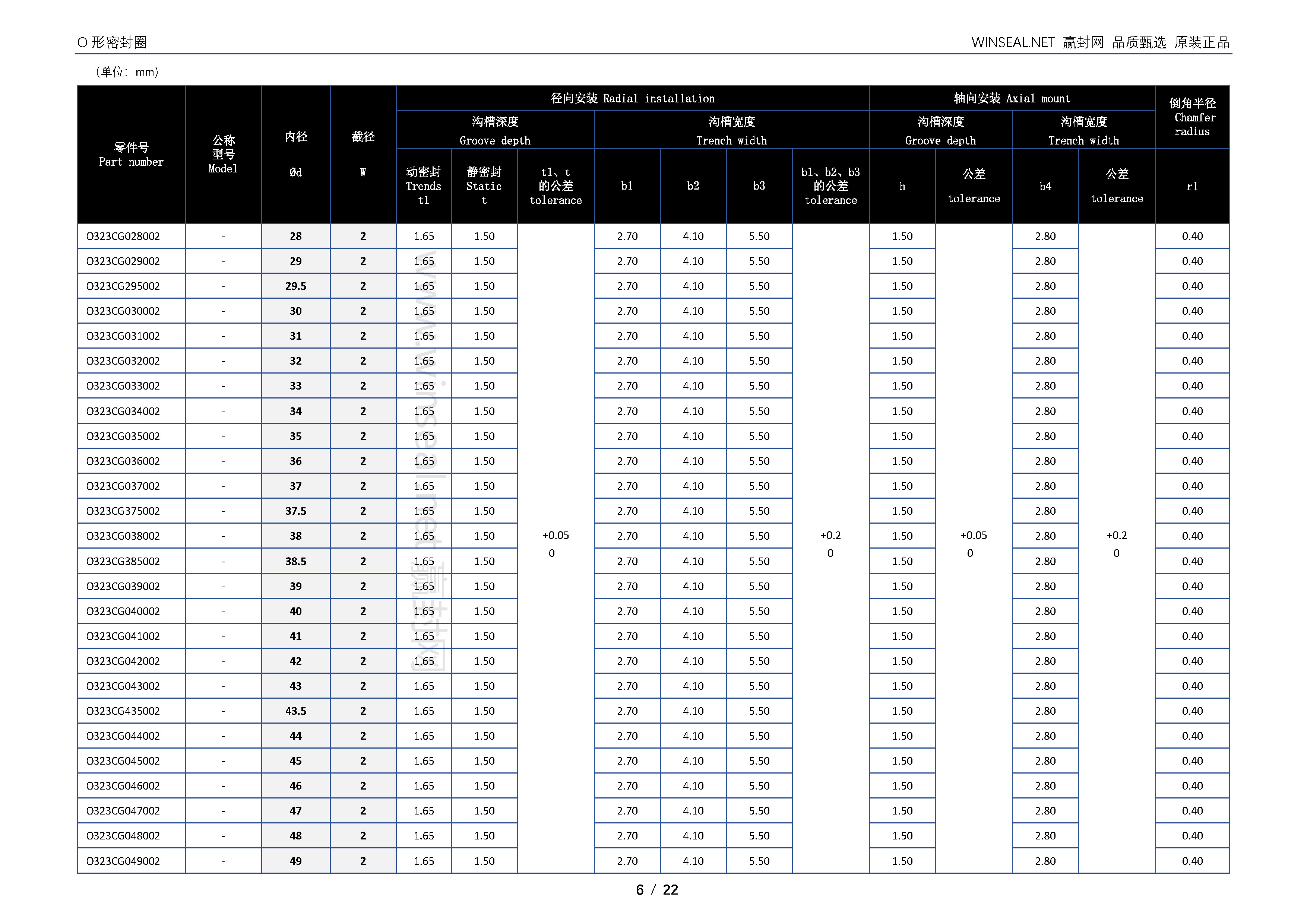

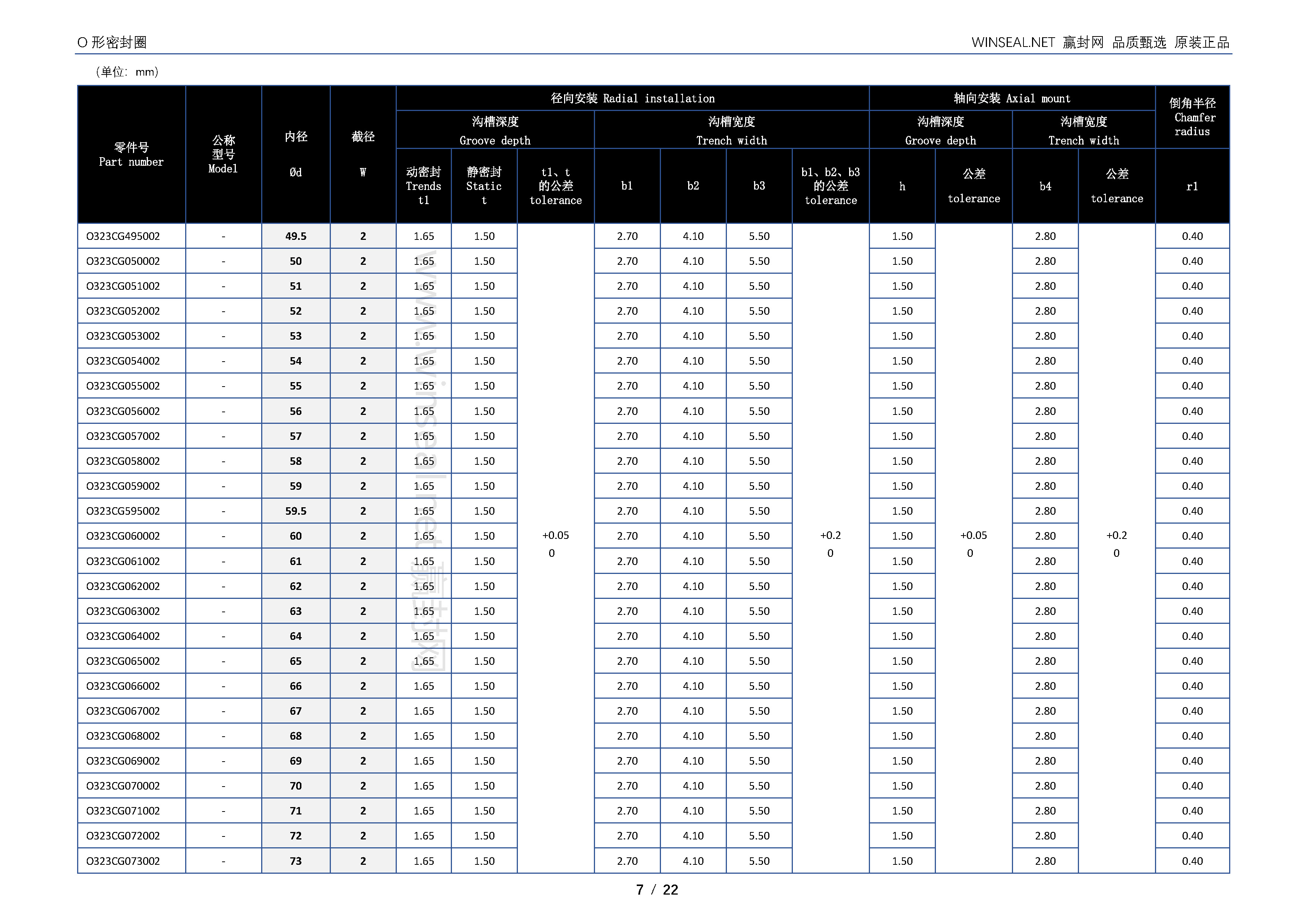

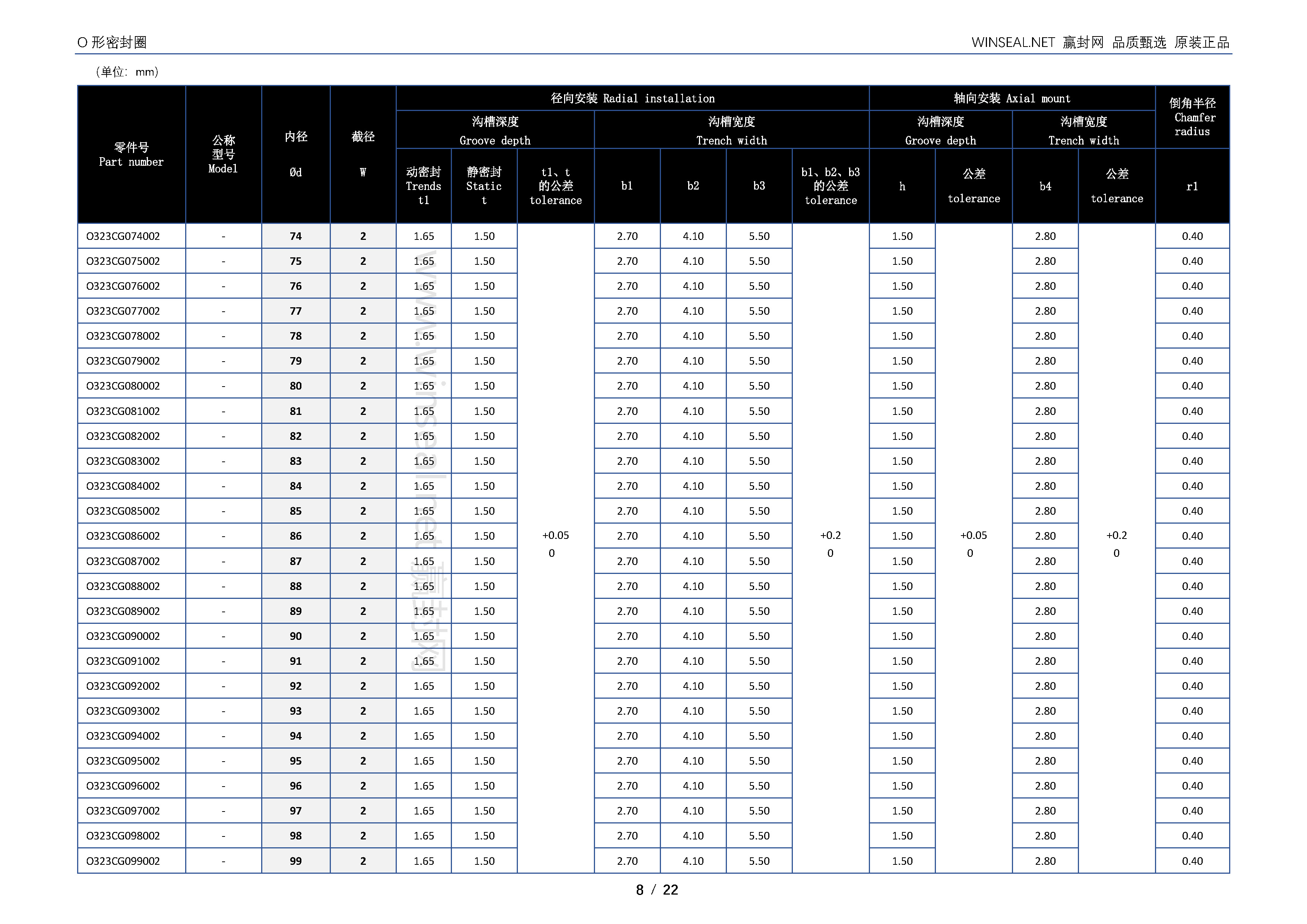

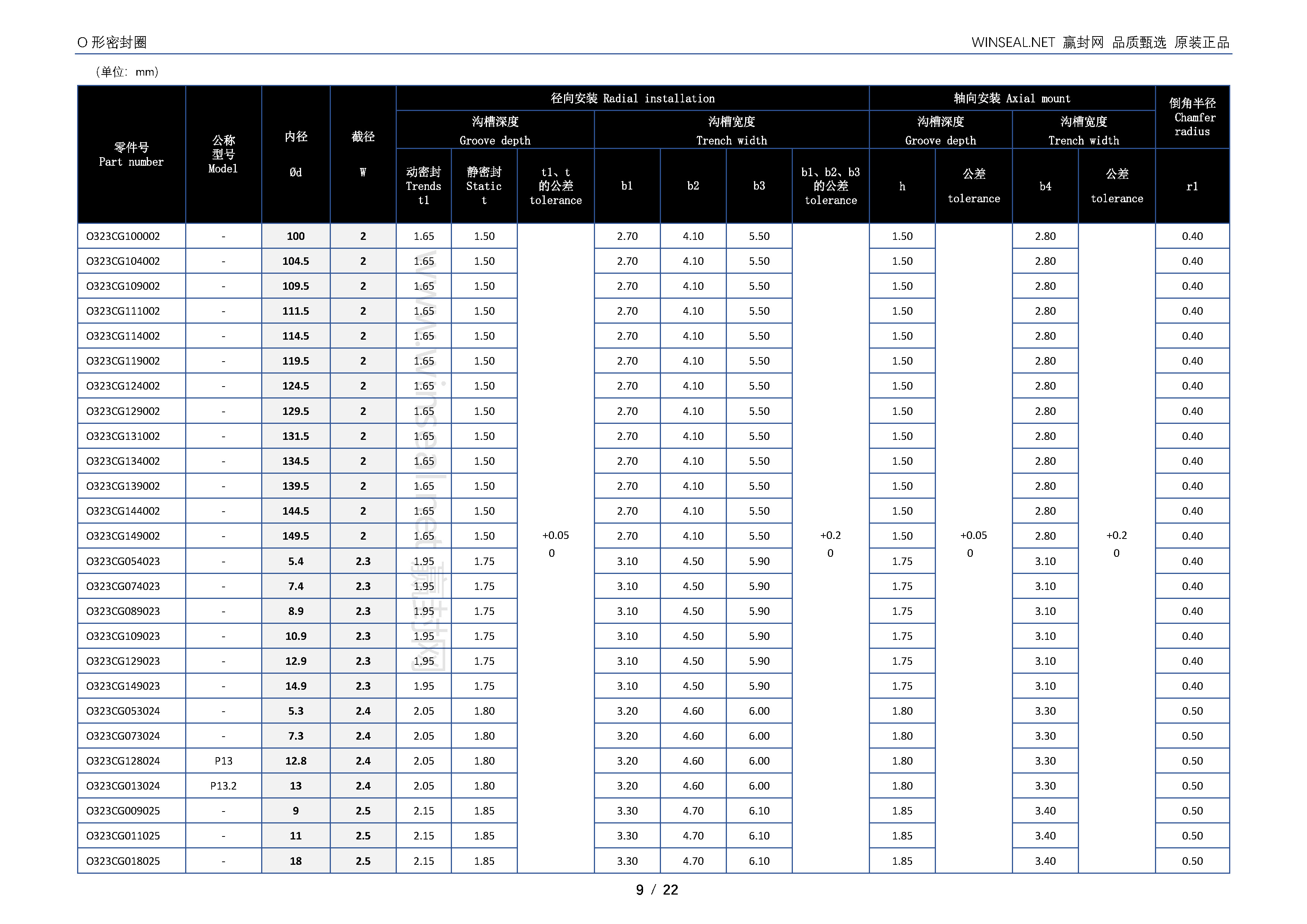

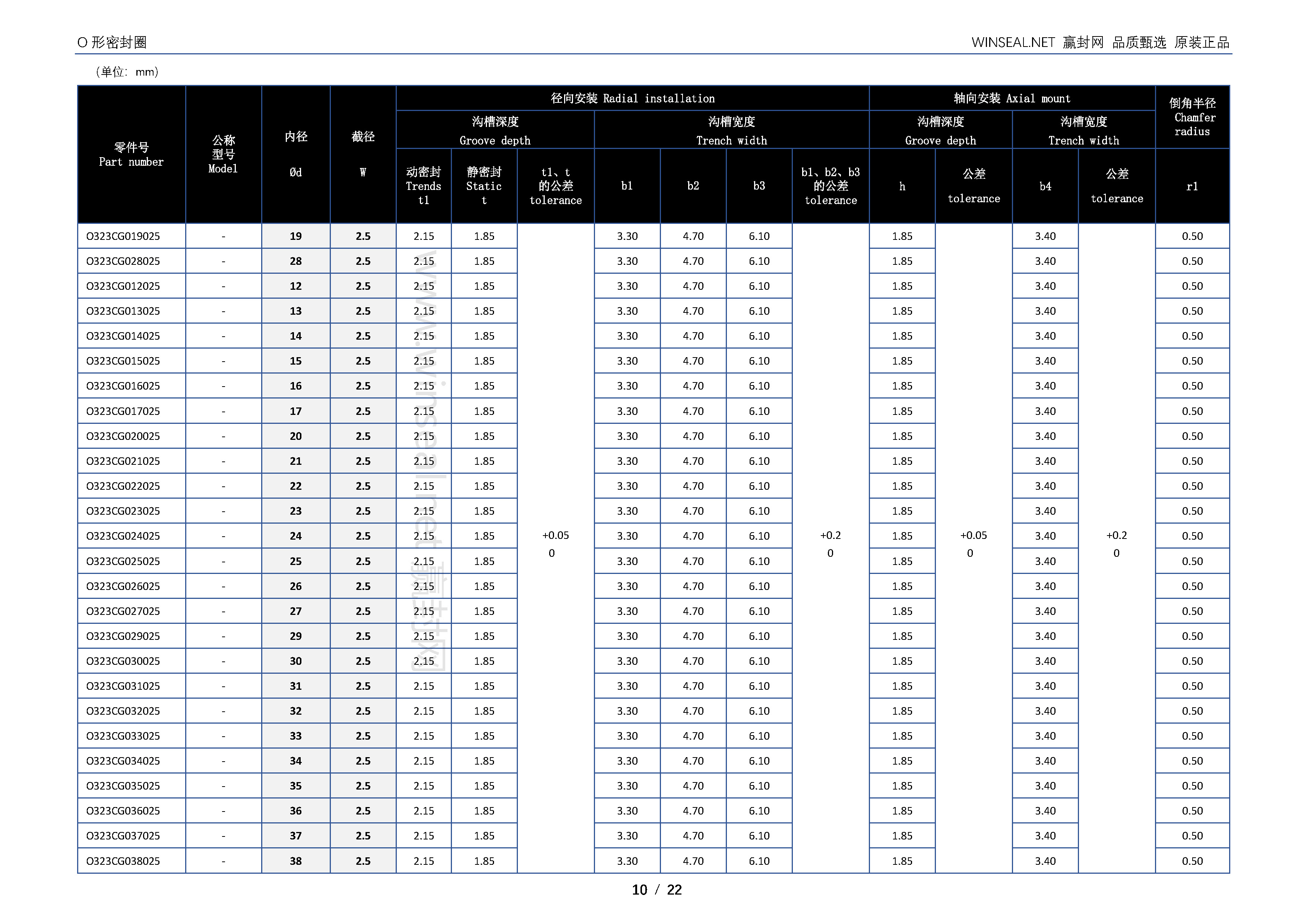

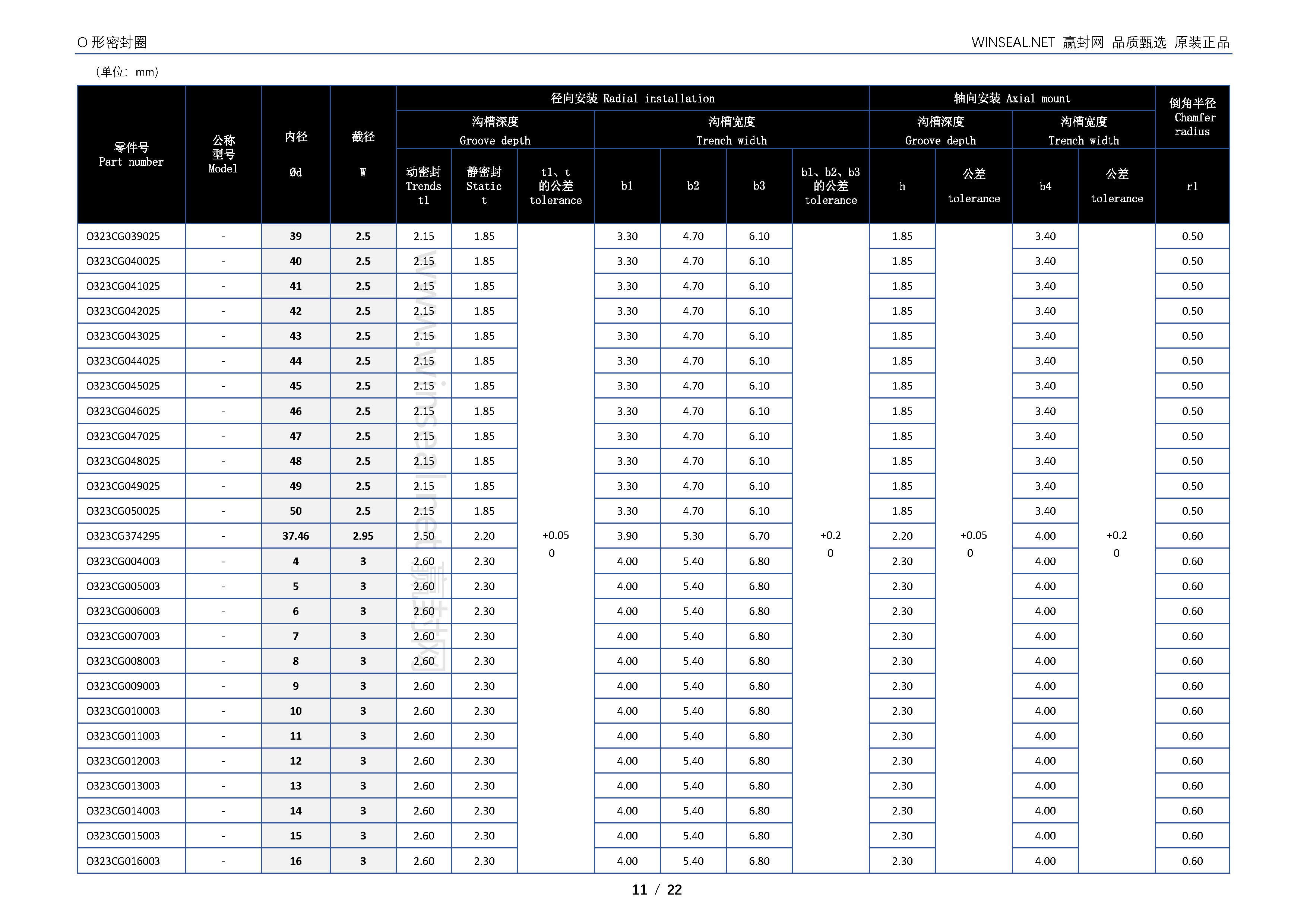

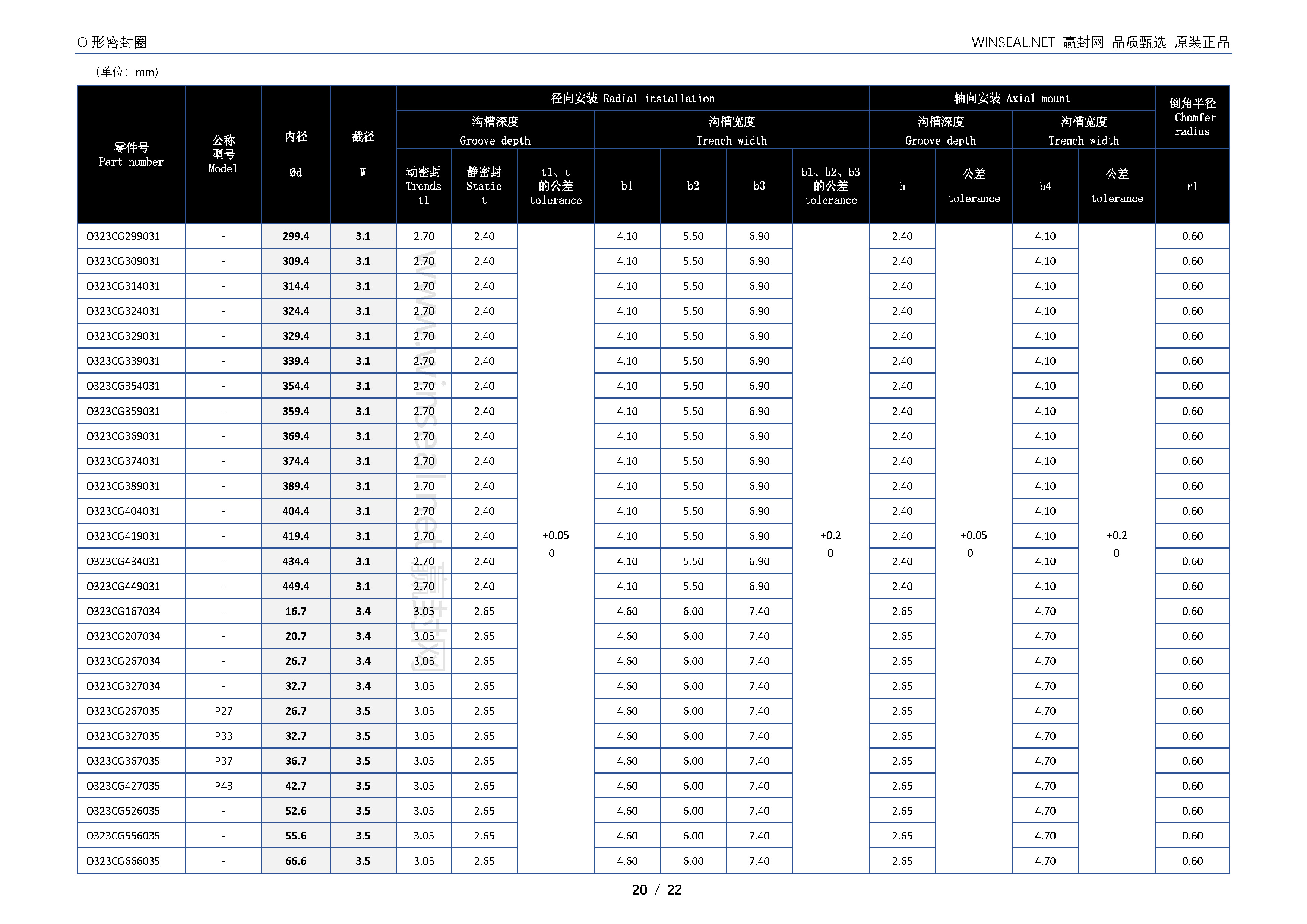

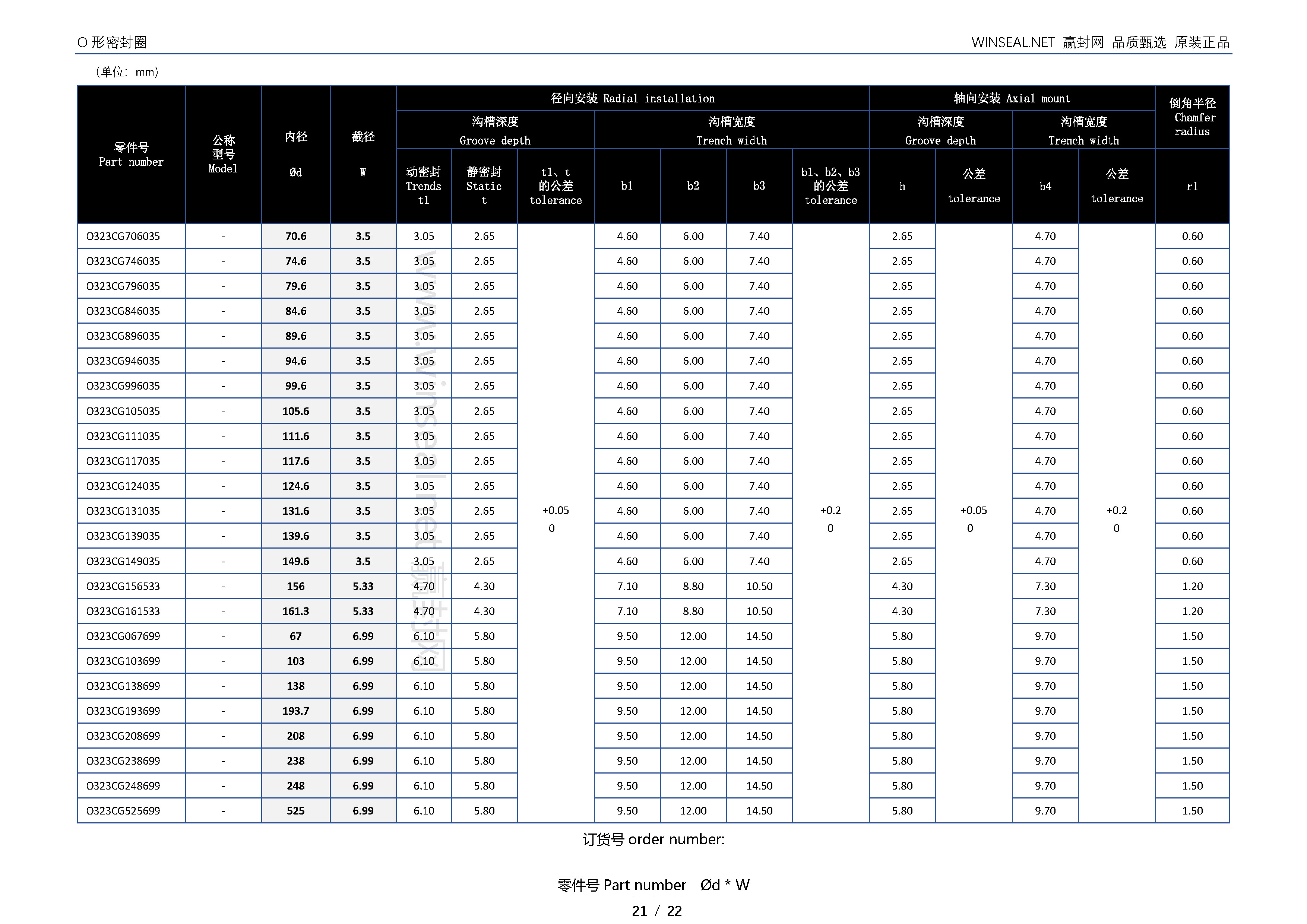

表Ⅲ 矩形沟槽安装形式(单位:mm)

|

截面直径W |

径向安装 |

轴向安装 |

倒角半径 |

|||||

|

沟槽深度 |

沟槽宽度 |

沟槽深度 |

沟槽宽度 |

|||||

|

动密封 t1+0.05 |

静密封 t+0.05 |

b1+0.2 |

b2+0.2 |

b3+0.2 |

h+0.05 |

b4+0.2 |

r1 |

|

|

0.50 |

|

0.35 |

0.80 |

|

|

0.35 |

0.80 |

0.20 |

|

0.74 |

- |

0.50 |

1.00 |

- |

- |

0.50 |

1.00 |

0.20 |

|

1.00 1.02 |

- |

0.70 |

1.40 |

- |

- |

0.70 |

1.40 |

0.20 |

|

1.20 |

- |

0.85 |

1.70 |

- |

- |

0.85 |

1.70 |

0.20 |

|

1.25 1.27 |

- |

0.90 |

1.70 |

- |

- |

0.90 |

1.80 |

0.20 |

|

1.30 |

- |

0.95 |

1.80 |

- |

- |

0.95 |

1.80 |

0.20 |

|

1.42 |

- |

1.05 |

1.09 |

- |

|

1.05 |

2.00 |

0.30 |

|

1.50 1.52 |

1.25 |

1.10 |

2.00 |

3.00 |

4.00 |

1.10 |

2.10 |

0.30 |

|

1.60 1.63 |

1.30 |

1.20 |

2.10 |

3.10 |

4.10 |

1.20 |

2.20 |

0.30 |

|

1.78 1.80 |

1.45 |

1.30 |

2.40 |

3.80 |

5.20 |

1.30 |

2.60 |

0.40 |

|

1.83 |

1.50 |

1.35 |

2.50 |

3.90 |

5.30 |

1.35 |

2.60 |

0.40 |

|

1.90 |

1.55 |

1.40 |

2.60 |

4.00 |

5.40 |

1.40 |

2.70 |

0.40 |

|

1.98 2.00 |

1.65 |

1.50 |

2.70 |

4.10 |

5.50 |

1.50 |

2.80 |

0.40 |

|

2.08 2.10 |

1.75 |

1.55 |

2.80 |

4.20 |

5.60 |

1.55 |

2.90 |

0.40 |

|

2.20 |

1.85 |

1.60 |

3.00 |

4.40 |

5.80 |

1.66 |

3.00 |

0.40 |

|

2.26 |

1.90 |

·1.70 |

3.00 |

4.40 |

5.80 |

1.70 |

3.10 |

0.40 |

|

2.30 2.34 |

1.95 |

1.75 |

3.10 |

4.50 |

5.90 |

1.75 |

3.10 |

0.40 |

|

2.40 |

2.05 |

1.80 |

3.20 |

4.60 |

6.00 |

1.80 |

3.30 |

0.50 |

|

2.46 |

2.10 |

1.85 |

3.30 |

4.70 |

6.10 |

1.85 |

3.40 |

0.50 |

|

2.50 |

2.15 |

1.85 |

3.30 |

4.70 |

6.10 |

1.85 |

3.40 |

0.50 |

|

2.62 2.65 |

2.25 |

2.00 |

3.60 |

5.00 |

6.40 |

2.00 |

3.80 |

0.60 |

|

2.70 |

2.30 |

2.05 |

3.60 |

5.00 |

6.40 |

2.05 |

3.80 |

0.60 |

|

2.80 |

2.40 |

2.10 |

3.70 |

5.10 |

6.50 |

2.10 |

3.90 |

0.60 |

|

2.92 2.95 |

2.50 |

2.20 |

3.90 |

5.30 |

6.70 |

2.20 |

4.00 |

0.60 |

|

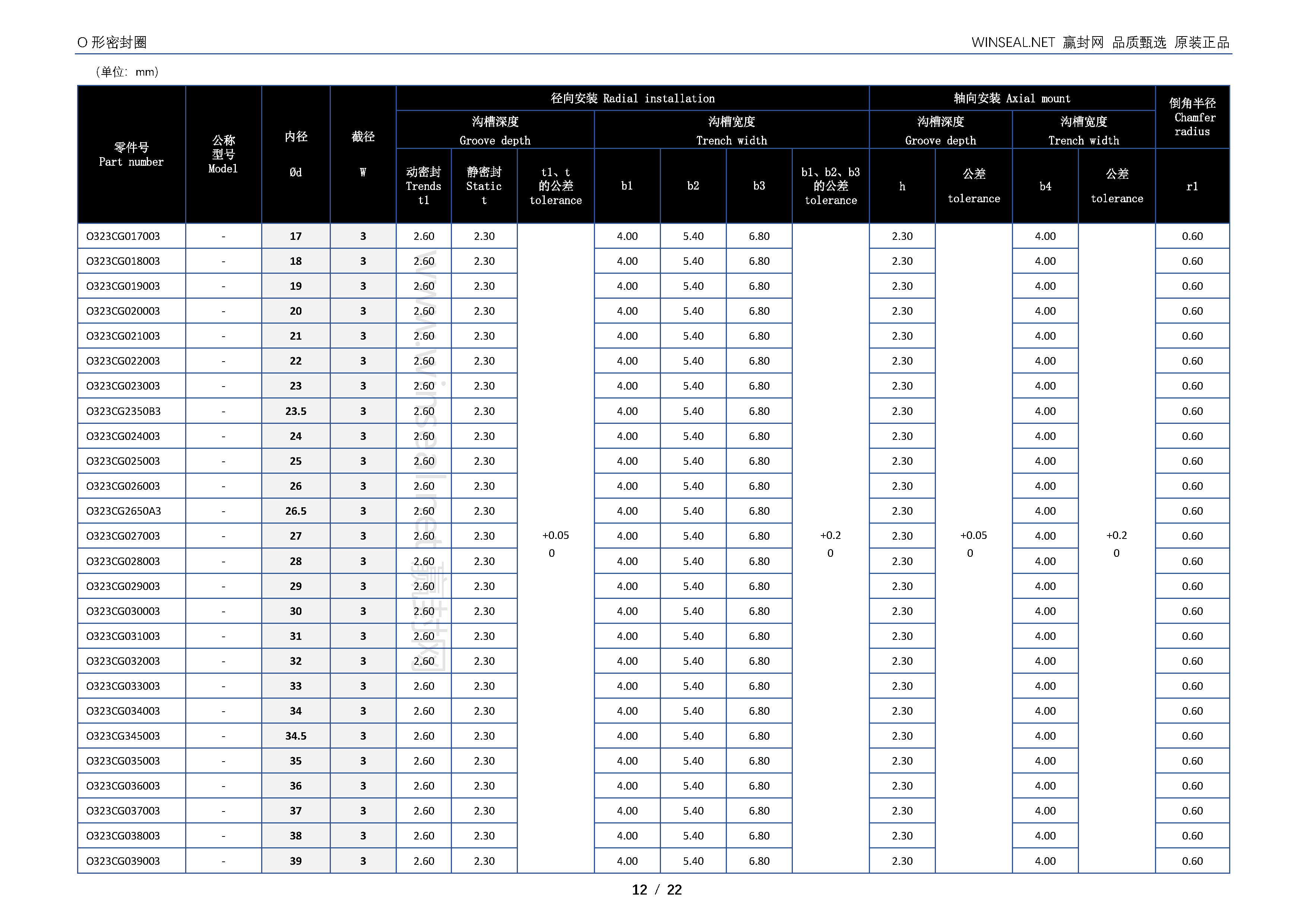

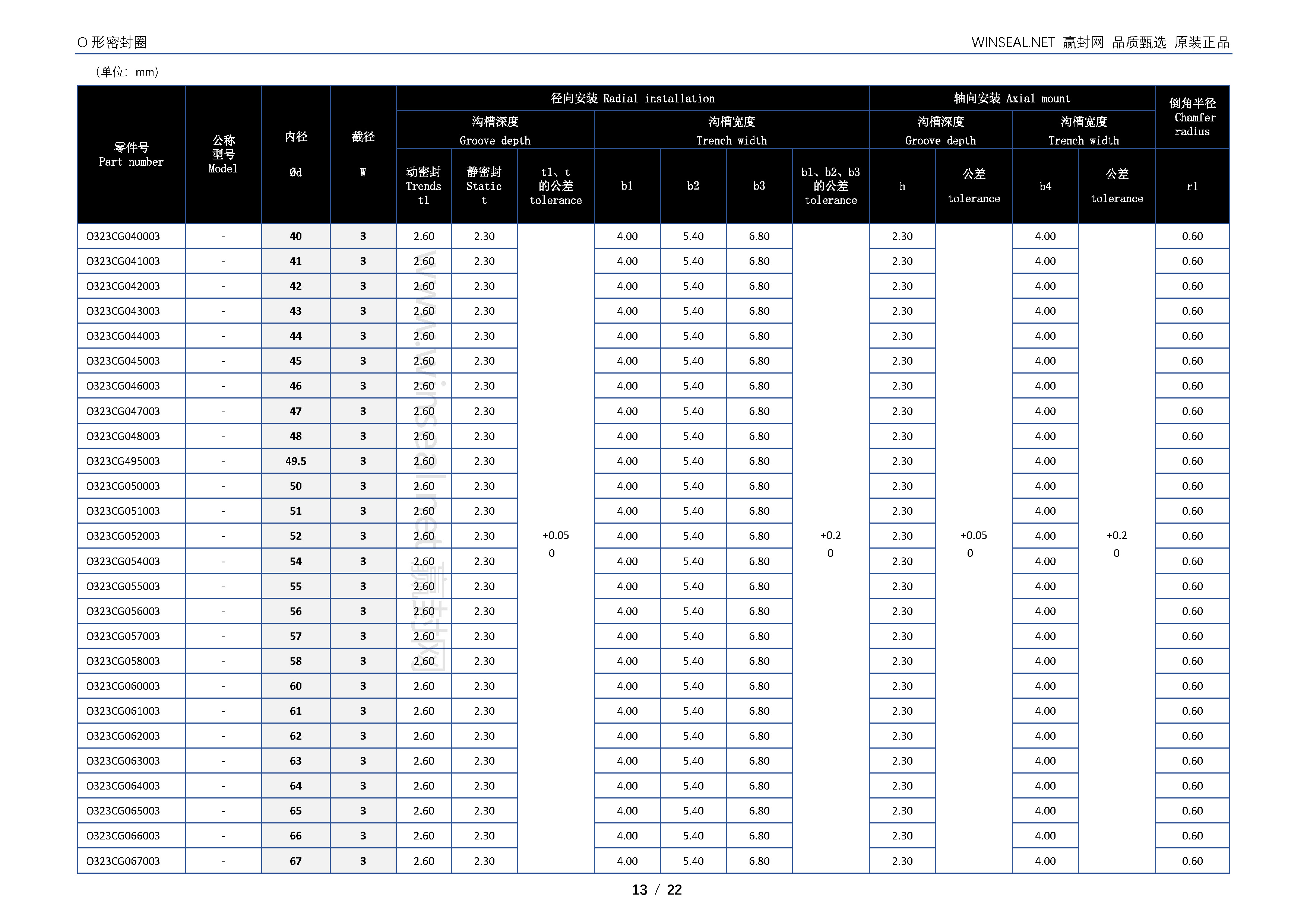

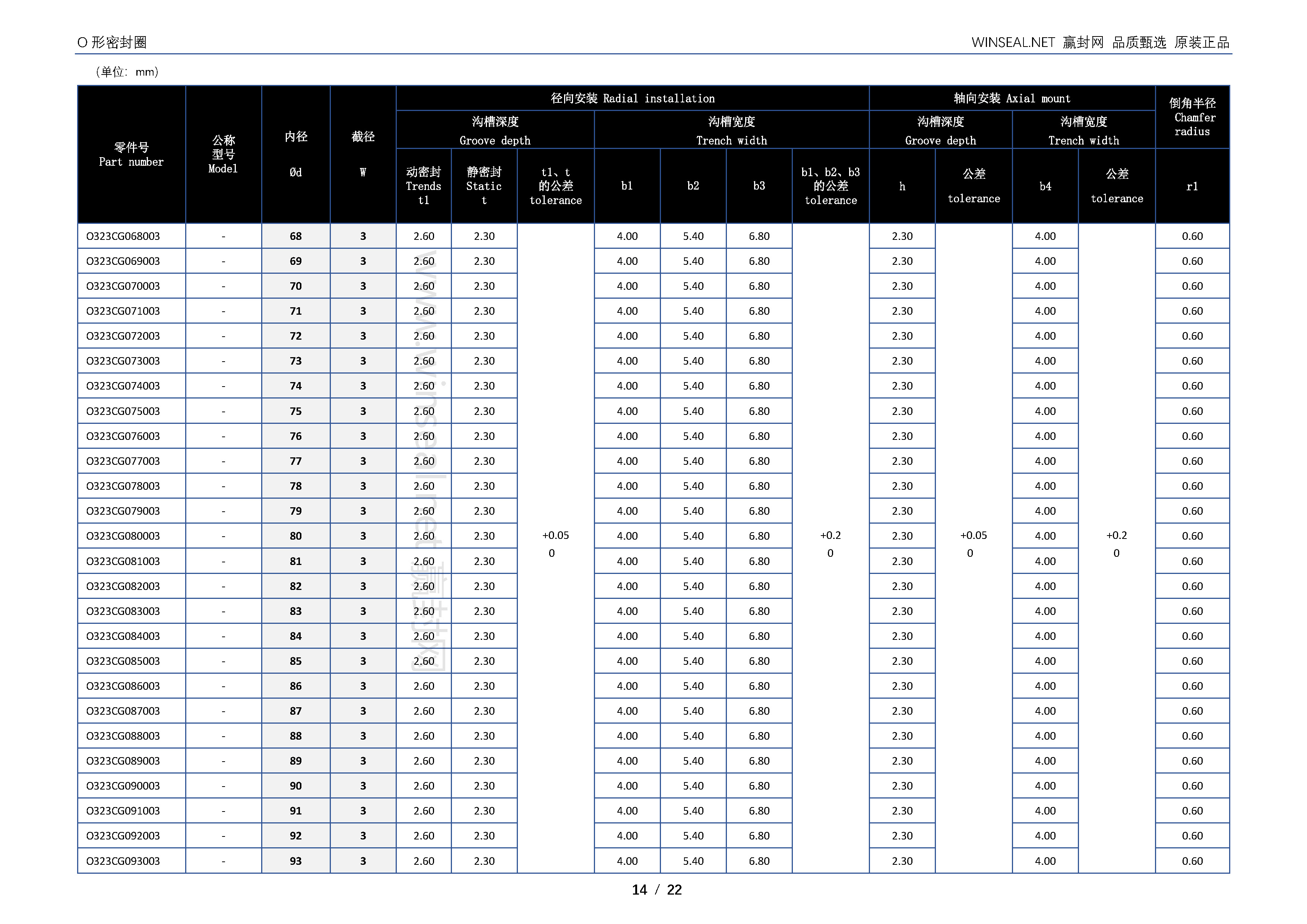

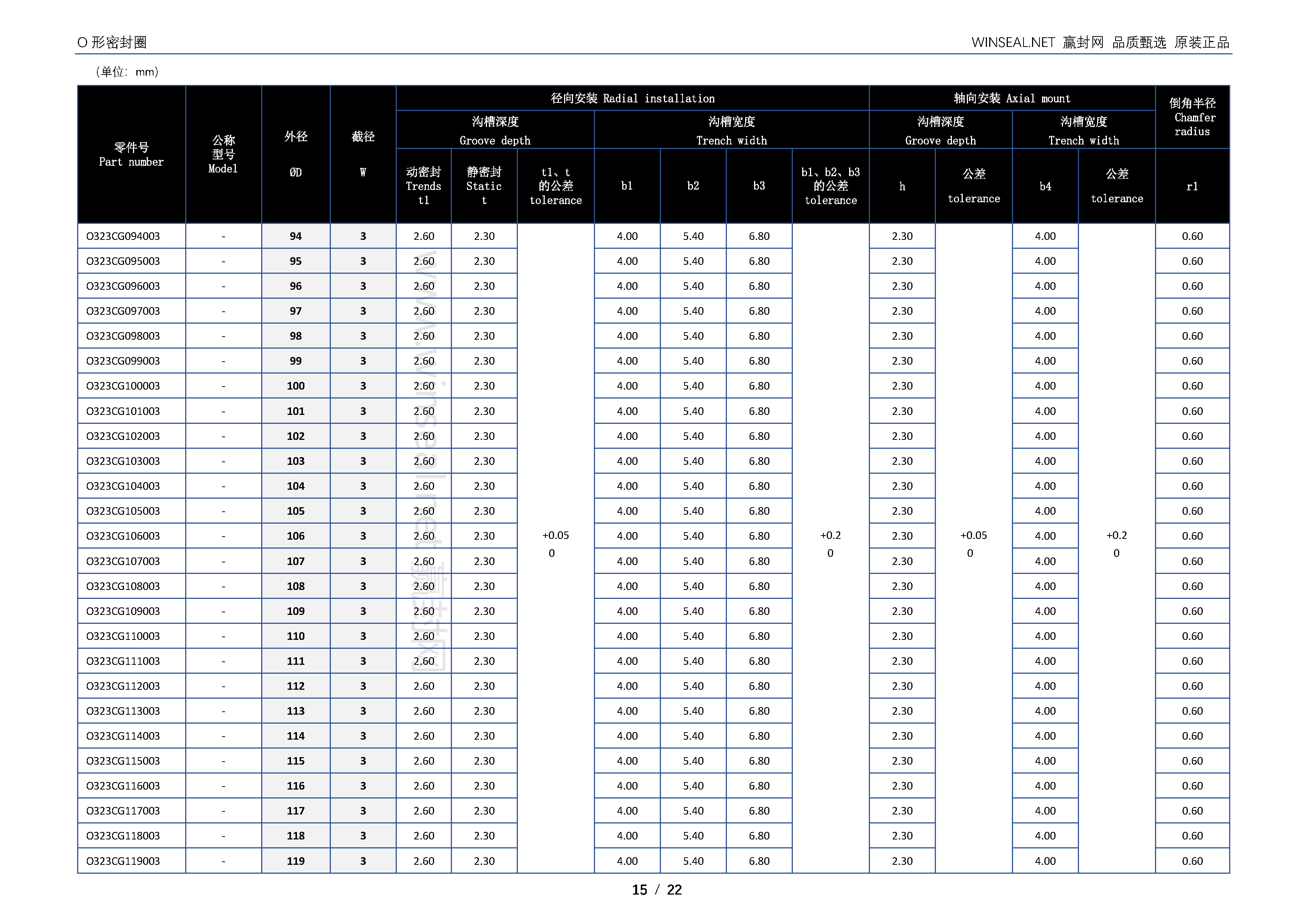

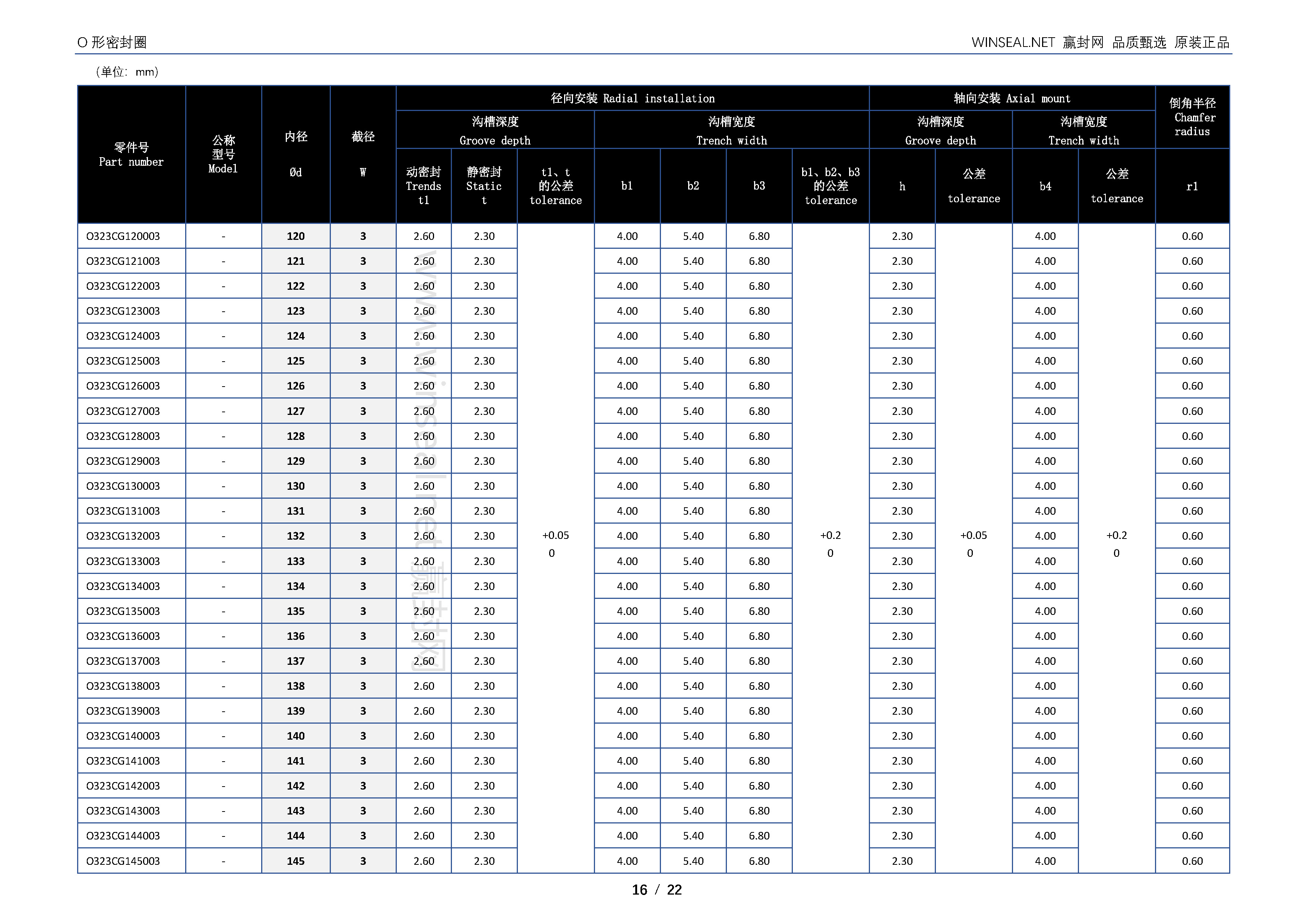

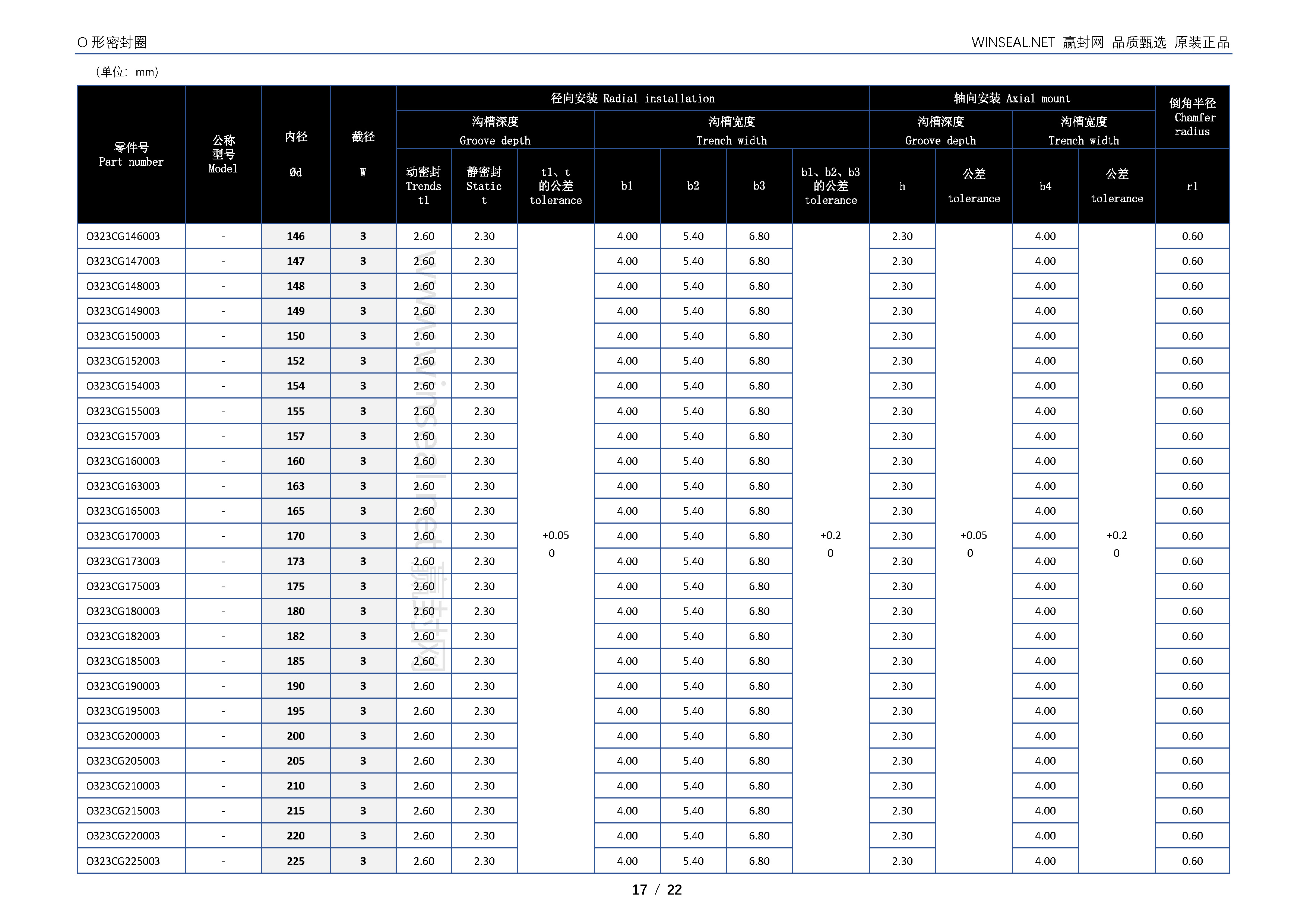

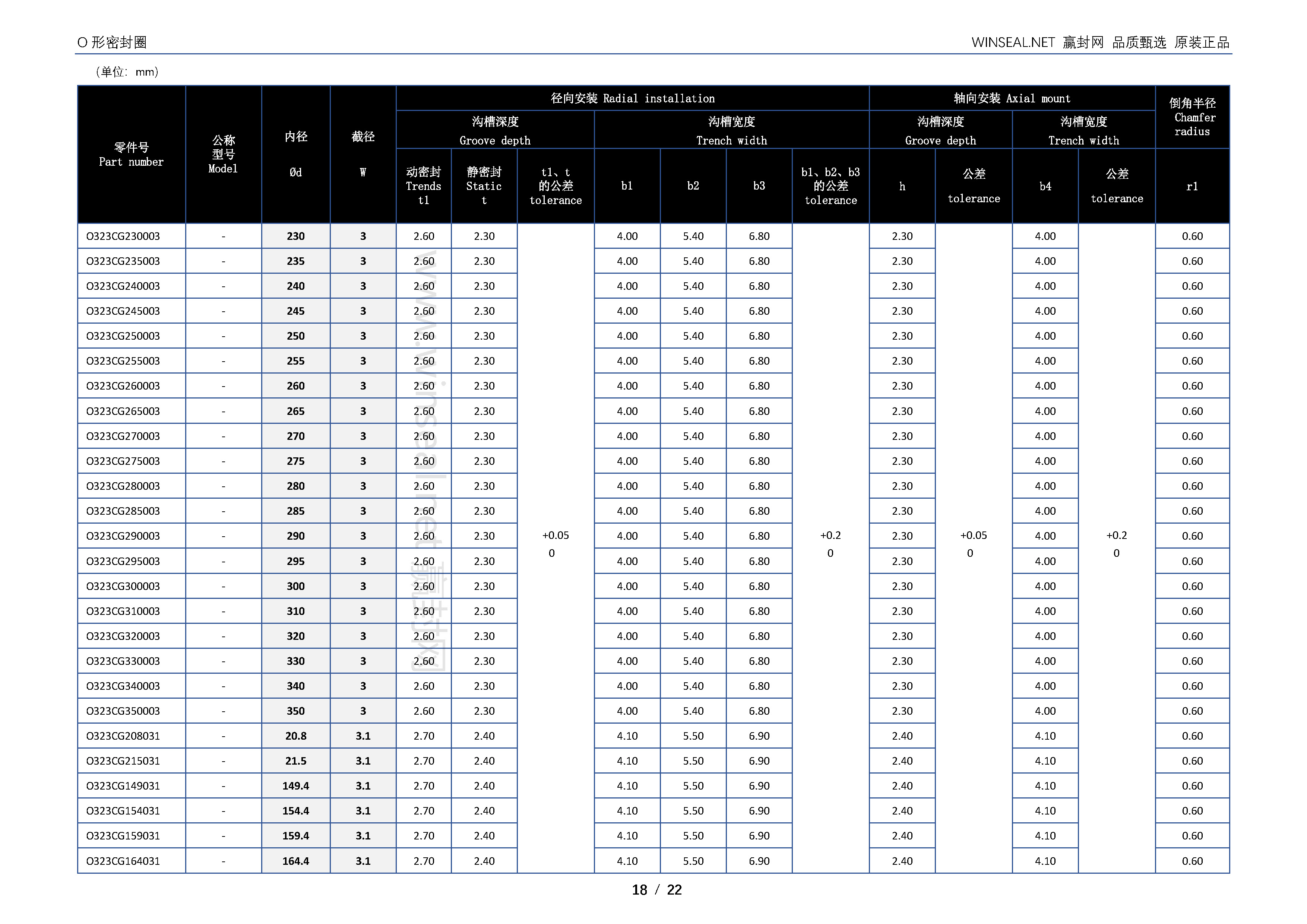

3.00 |

2.60 |

2.30 |

4.00 |

5.40 |

6.80 |

2.30 |

4.00 |

0.60 |

|

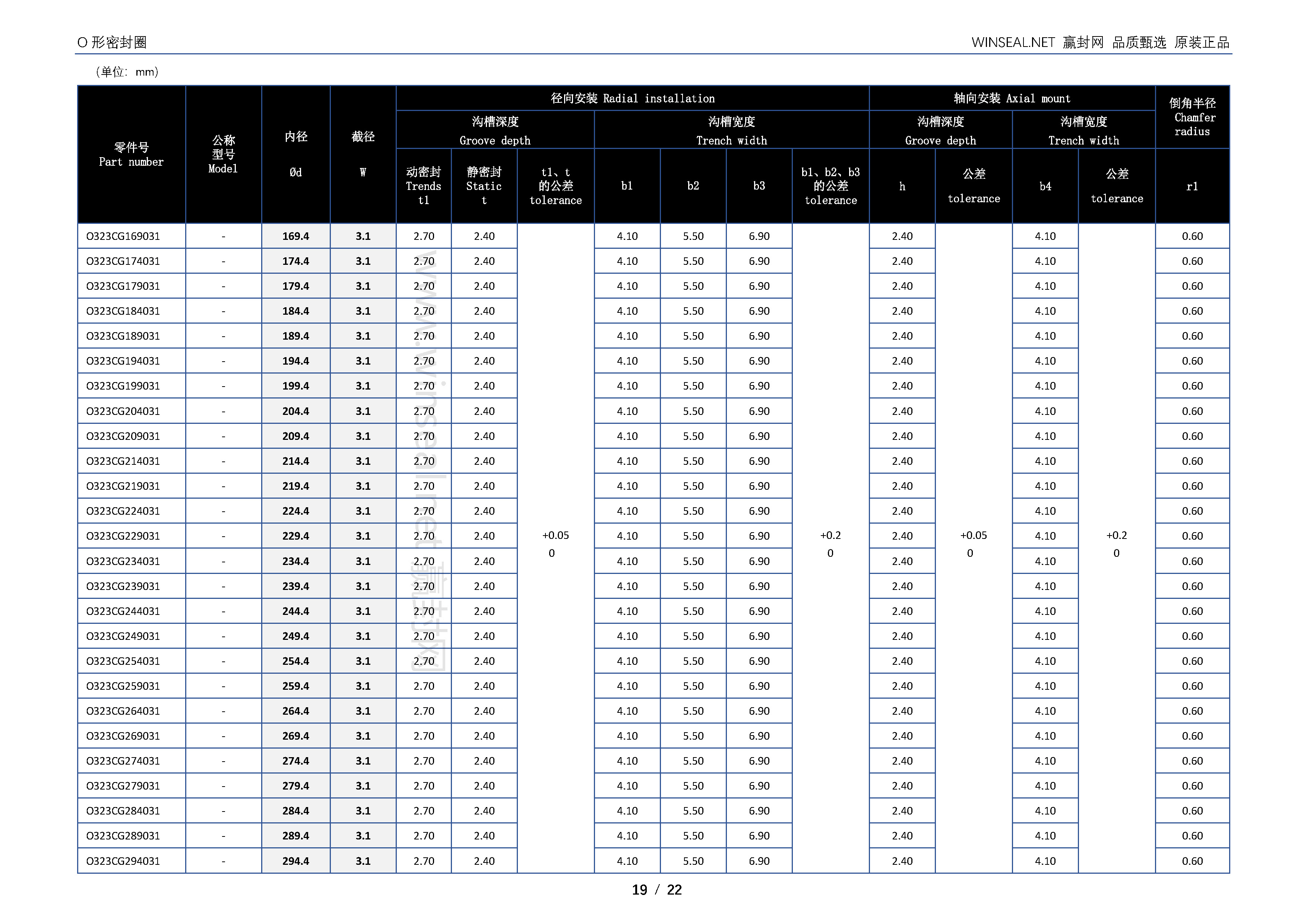

3.10 |

2.70 |

2.40 |

4.10 |

5.50 |

6.90 |

2.40 |

4.10 |

0.60 |

|

3.50 |

3.05 |

2.65 |

4.60 |

6.00 |

7.40 |

2.65 |

4.70 |

0.60 |

|

3.53 3.55 |

3.10 |

2.70 |

4.80 |

6.20 |

7.60 |

2.70 |

5.00 |

0.80 |

|

3.60 |

3.15 |

2.80 |

4.80 |

6.20 |

7.60 |

2.80 |

5.10 |

0.80 |

|

4.00 |

3.50 |

3.10 |

5.20 |

6.90 |

8.60 |

3.10 |

5.30 |

0.80 |

|

4.50 |

4.00 |

3.50 |

5.80 |

7.50 |

9.20 |

3.50 |

5.90 |

0.80 |

|

5.00 |

4.40 |

4.00 |

6.60 |

8.30 |

10.22 |

4.00 |

6.70 |

0.80 |

|

5.33 5.30 |

4.70 |

4.30 |

7.10 |

8.80 |

10.50 |

4.30 |

7.30 |

1.20 |

|

5.50 |

4.80 |

4.50 |

7.10 |

8.80 |

10.50 |

4.60 |

7.30 |

1.20 |

|

5.70 |

5.00 |

4.60 |

7.20 |

8.90 |

10.60 |

4.60 |

7.40 |

1.20 |

|

6.00 |

5.30 |

4.90 |

7.40 |

9.10 |

10.80 |

4.90 |

7.60 |

1.20 |

|

6.50 |

5.70 |

5.40 |

8.00 |

9.70 |

11.40 |

5.40 |

8.20 |

1.20 |

|

6.99 7.00 |

6.10 |

5.80 |

9.50 |

12.00 |

14.50 |

5.80 |

9.70 |

1.50 |

|

7.50 |

6.60 |

6.30 |

9.70 |

12.20 |

14.70 |

6.30 |

9.90 |

1.50 |

|

8.00 |

7.10 |

6.70 |

9.80 |

12.30 |

14.80 |

6.70 |

10.00 |

1.50 |

|

8.40 |

7.50 |

7.10 |

10.00 |

12.50 |

15.00 |

7.10 |

10.30 |

1.50 |

|

9.00 |

8.10 |

7.70 |

10.60 |

13.10 |

15.60 |

7.70 |

10.90 |

2.00 |

|

9.50 |

8.20 |

8.60 |

11.00 |

13.50 |

16.00 |

8.20 |

11.40 |

2.00 |

|

10.00 |

9.10 |

8.60 |

11.60 |

14.10 |

16.60 |

8.60 |

12.00 |

2.50 |

|

12.00 |

11.00 |

10.60 |

13.50 |

16.00 |

18.50 |

10.60 |

14.00 |

2.50 |

1.概述

使用O形圈密封的目的是为了防止液体或气体(通常称其为介质)的泄漏和损失。

因为安装简单、方便以及所需安装空间小,所以O形密封圈是最常用的一种密封件。只要沟槽设计和材料的正确选择,并且工况在橡胶材料的温度范围内,密封件就可以在静密封或动密封中起到长期密封的效果。

2.描述

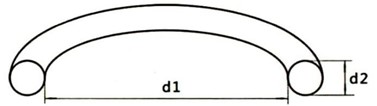

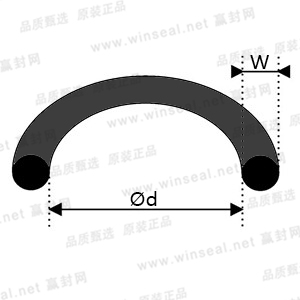

O形密封圈是一个圆形环,通常由弹性橡胶(弹性体)制成,其尺寸由内直径d1和线直径d2确定。

|

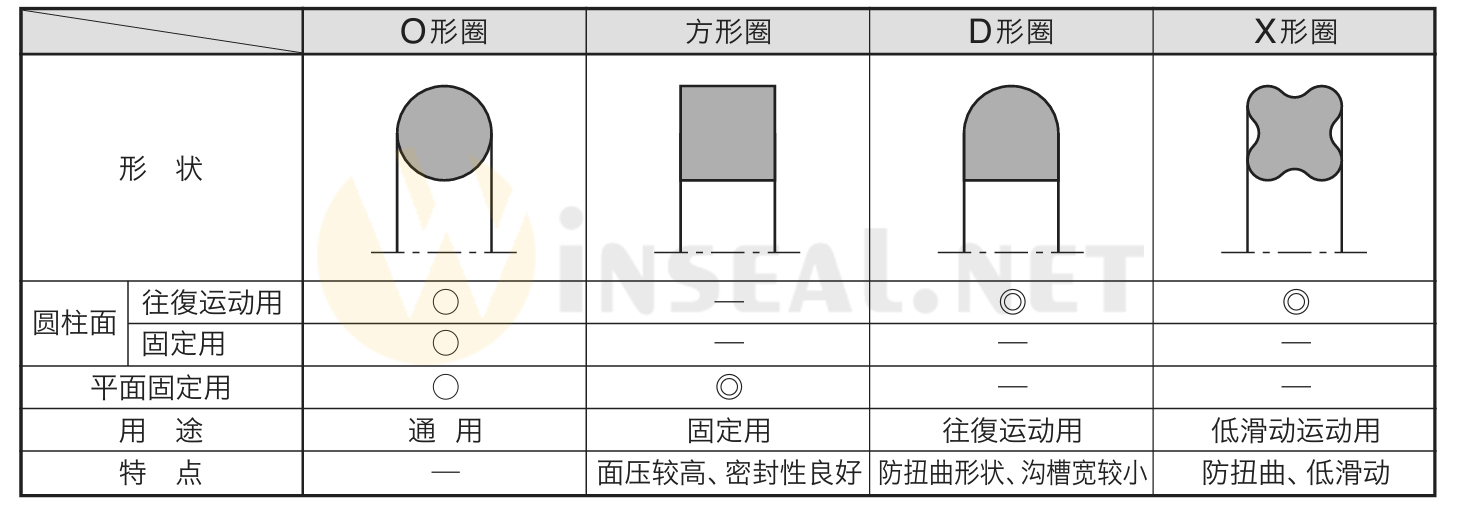

3.O形圈以外的断面形状

|

4.O形密封圈的密封原理

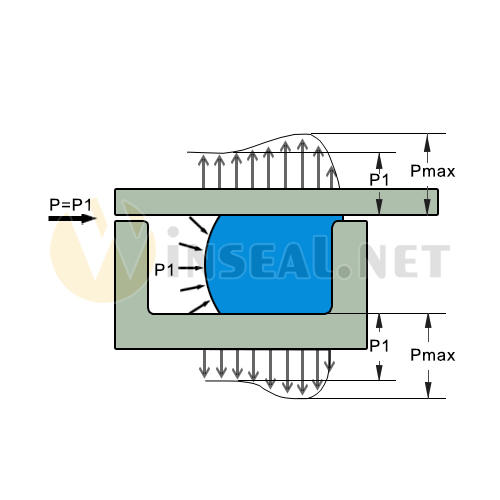

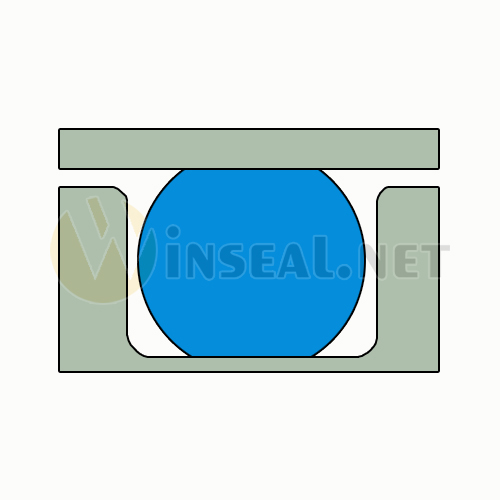

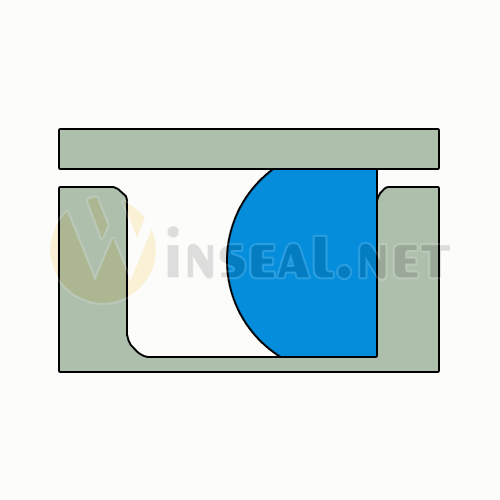

O型密封圈安装到沟槽内时,由于沟槽的深度比O型密封圈小,所以O型密封圈被压缩(O型密封圈的粗细不足沟槽的深度)。这个压缩量称为O型密封圈的压缩余量。

在微压力下,就如图1所示,O型密封圈通过自身的橡胶弹力发挥密封作用。

如果从单侧施加液压的话,就如图2所示,由负荷液压产生很高的反作用力。这个称为O型密封圈的自封作用。

|

图1 |

图2 |

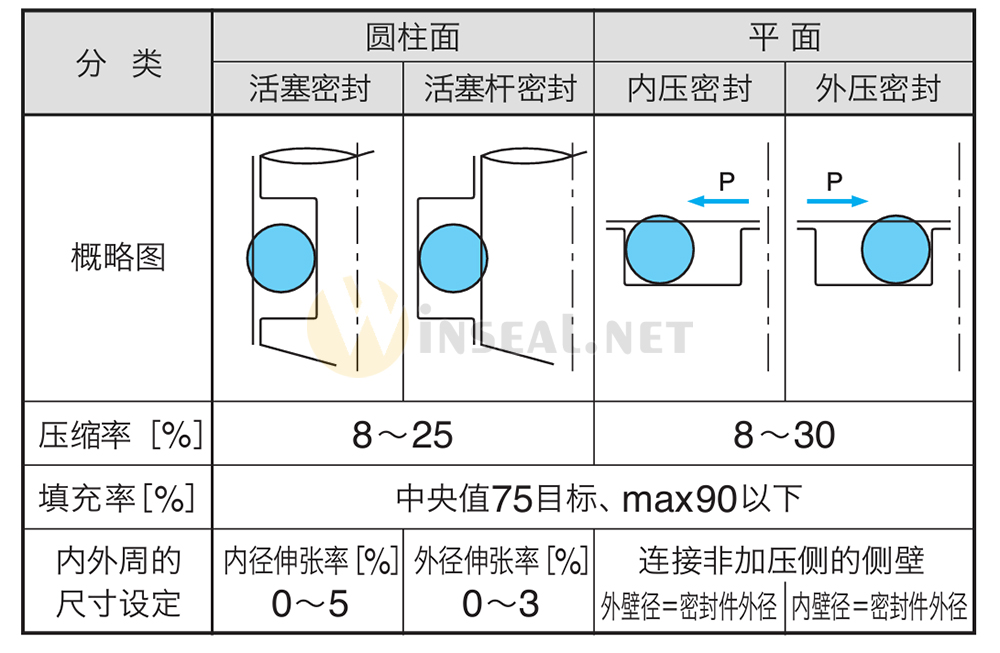

5.O形密封圈和沟槽尺寸的设定基准

|

6.线径的选定

O形圈线径与压缩变形的关系。在压缩率一定的情况下,线径大则永久变形小,使用大线径的O形圈可得到稳定的密封性。特别在作为动密封使用时,线径大者具有防止扭转的效果。

7.O形圈线径公差

公差

在硫化过程中,弹性体的尺寸会产生变化。材料的性能、模具的形.状和硫化的工艺决定了收缩量的大小。

下表给出了线径d2的公差。表中没有的尺寸请参ISO3601标准。

线径公差表

|

O型圈线径 d2mm |

公差 ±mm |

|

0~1.8 |

0.08 |

|

1.80~2.65 |

0.09 |

|

2.65~3.55 |

0.10 |

|

3.55~5.30 |

0.13 |

|

5.30~7.00 |

0.15 |

|

7.00~8.00 |

0.18 |

|

8.00~10.00 |

0.21 |

|

10.00~12.00 |

0.25 |

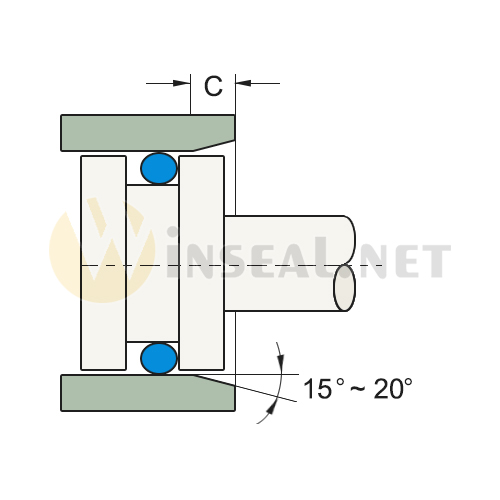

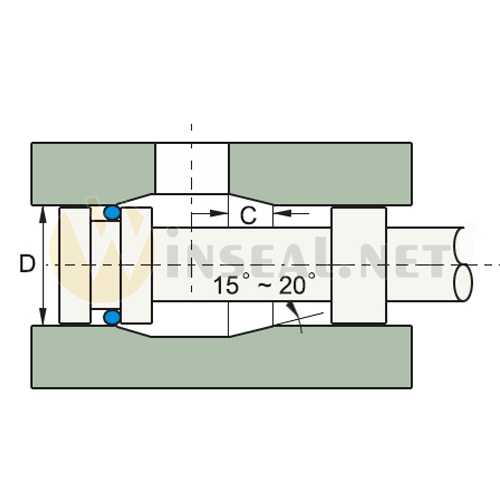

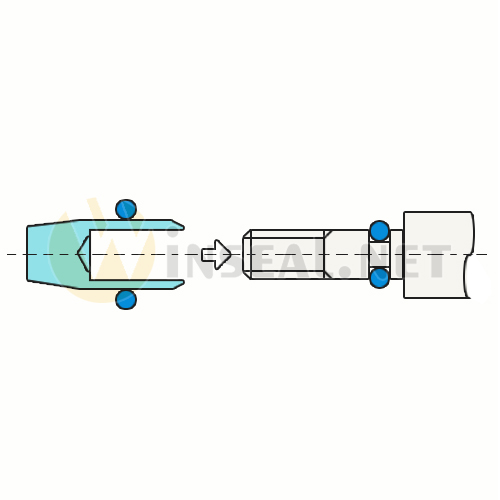

8.局部结构设计

因为O形圈在安装时要受到挤压,为避免受损,必须将孔端或轴端加工成15°~20°的倒角。且棱边要倒圆并去除毛刺。若O形圈安装时要穿过横向孔,在过渡孔处也须倒角或倒圆。

|

(A)孔的倒角 |

(B)孔的倒角 |

(C)过渡孔的全角/倒圆 |

表IV 倒角最小长度C min(单位:μm)

|

截面直径W |

≤1.78,1.80 |

≤2.62,2.65 |

≤3.53,3.55 |

≤5.30,5.33 |

≤7.00 |

>8.40 |

|

|

倒角最小 长度Cmin |

15° |

2.5 |

3.0 |

3.5 |

4.0 |

5.0 |

6.0 |

|

20° |

2.0 |

2.5 |

3.0 |

3.5 |

4.0 |

4.5 |

|

倒角表面粗糙度:Rz≤4.0μm Ra≤0.8μm

9.沟槽加工精度及表面要求

通常被密封表面和沟槽表面不允许在小的沟槽、划痕、凹坑、同心或螺旋状的加工痕迹。对动密封配合,其表面要求比静密封配合更高。

|

表面 |

密封形式 |

压力环境 |

表面粗糙度 |

||

|

Ra |

Rz |

||||

|

沟槽侧面及底面 |

静密封 |

无交变 |

平面 |

3.2 |

12.5 |

|

圆柱面 |

1.6 |

6.3 |

|||

|

有交变 |

1.6 |

6.3 |

|||

|

动密封 |

有挡圈 |

1.6 |

6.3 |

||

|

无挡圈 |

0.8 |

3.2 |

|||

|

密封面 |

静密封 |

无交变 |

1.6 |

6.3 |

|

|

有交变 |

0.8 |

3.2 |

|||

|

动密封 |

|

0.4 |

1.6 |

||

|

倒角表面 |

|

|

3.2 |

12.5 |

|

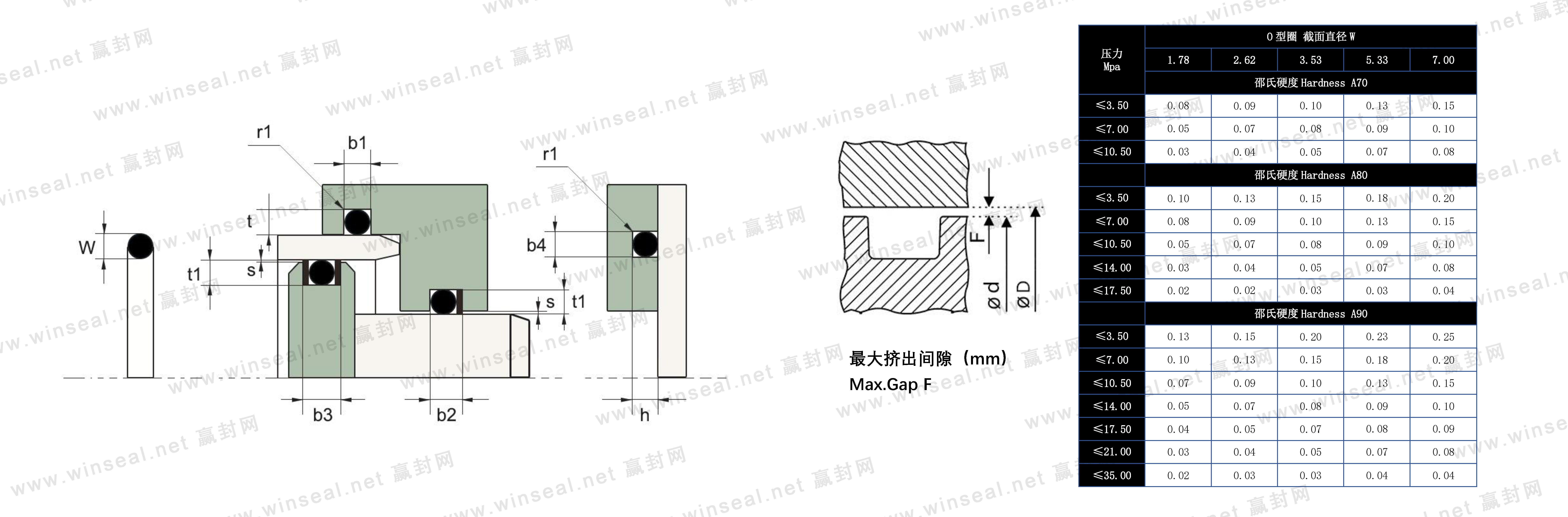

O形密封影响性能的其它因素(最大挤出间隙、压缩余量)

1.O形圈硬度

O形圈的材料硬度是评定密封性能最重要的指标。O形圈的硬度决定了O形圈的压缩量和沟槽最大允许挤出间隙。由于邵氏A70的丁腈密封都能满足大部分的使用条件,故如对密封材料不做特殊说明,一般提供邵氏A70的丁腈橡胶。

2.挤出间隙

O形密封圈在低压状态下、同多压缩余量来达到密封的效果,随着压力升高发生变形,同时增加了张力来达到密封的效果。在高压作用下,O形密封圈在活塞、气缸、杆和轴套的间隙间,产生挤出部分,这也是造成损伤的原因。因此,这种间隙请尽量设计得小一些。

3.压缩永久变形

评定O型圈密封性能的另一种指标即所选材料的压缩永久变形。在压力作用下作为弹性元件的O型圈,产生弹性变形,随着压力增大,也会出现永久的塑性变形,压永久缩变形D有下式确定:

d=(b0-b0-b2)/(b0-b1)x100%

式中:b0_原始厚度(即截面直径W)

b1_压缩状态下的厚度

b2_释放后的厚度

通常,为防止出现永久的塑性变形,O型圈允许的最大压缩量在静密封中为30%,在动密封中约为20%。

|

图1 |

图2 |

图3 |

表2最大允许挤出间隙gmax

|

压力 Mpa |

O型圈截面直径W |

||||

|

1.78 |

2.62 |

3.53 |

5.33 |

7.00 |

|

|

邵氏硬度A70 |

|||||

|

≤3.50 |

0.08 |

0.09 |

0.10 |

0.13 |

0.15 |

|

≤7.00 |

0.05 |

0.07 |

0.08 |

0.09 |

0.10 |

|

≤10.50 |

0.03 |

0.04 |

0.05 |

0.07 |

0.08 |

|

邵氏硬度A80 |

|||||

|

≤3.50 |

0.10 |

0.13 |

0.15 |

0.18 |

0.20 |

|

≤7.00 |

0.08 |

0.09 |

0.10 |

0.13 |

0.15 |

|

≤10.50 |

0.05 |

0.07 |

0.08 |

0.09 |

0.10 |

|

≤14.00 |

0.03 |

0.04 |

0.05 |

0.07 |

0.08 |

|

≤17.50 |

0.02 |

0.02 |

0.03 |

0.03 |

0.04 |

|

邵氏硬度A90 |

|||||

|

≤3.50 |

0.13 |

0.15 |

0.20 |

0.23 |

0.25 |

|

≤7.00 |

0.10 |

0.13 |

0.15 |

0.18 |

0.20 |

|

≤10.50 |

0.07 |

0.09 |

0.10 |

0.13 |

0.15 |

|

≤14.00 |

0.05 |

0.07 |

0.08 |

0.09 |

0.10 |

|

≤17.50 |

0.04 |

0.05 |

0.07 |

0.08 |

0.09 |

|

≤21.00 |

0.03 |

0.04 |

0.05 |

0.07 |

0.08 |

|

≤35.00 |

0.02 |

0.03 |

0.03 |

0.04 |

0.04 |

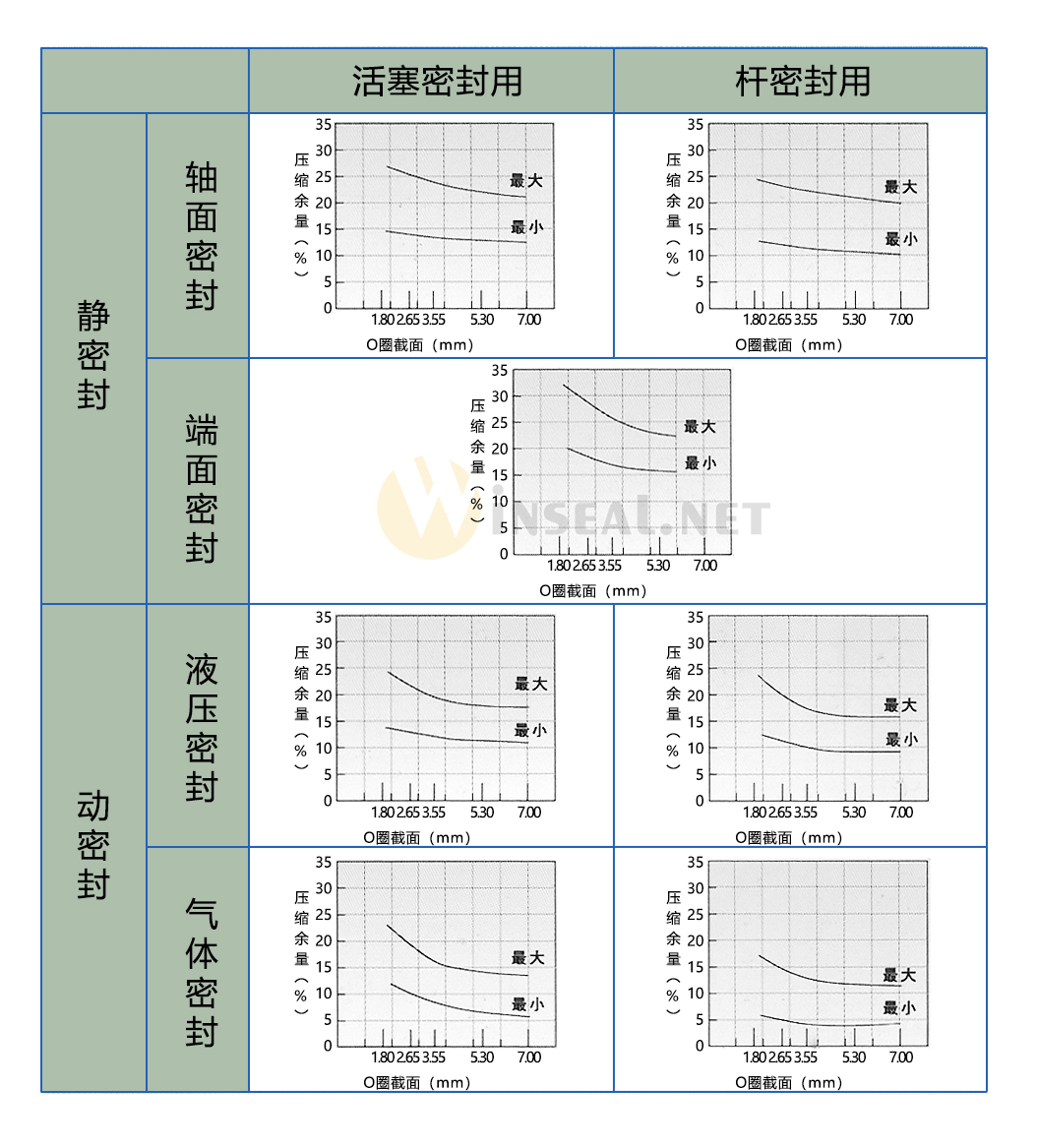

4.压缩余量

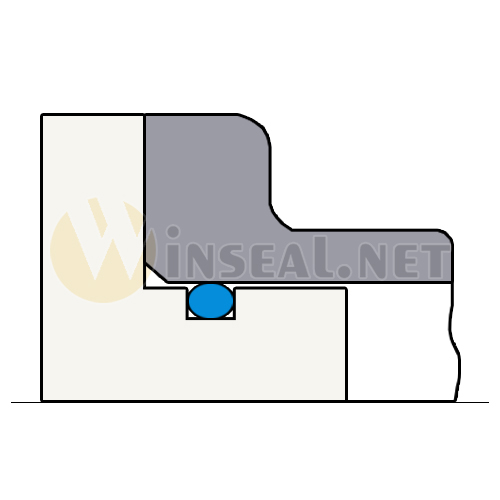

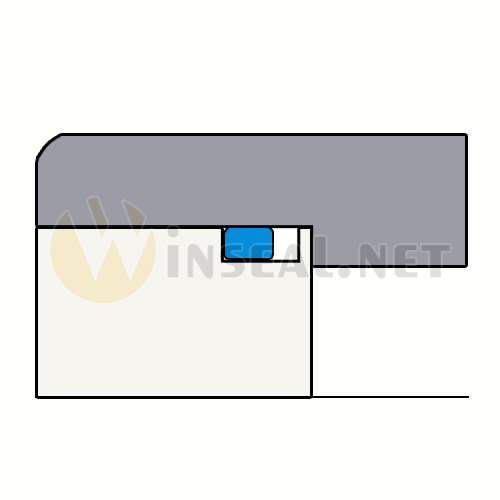

在运动用情况下使用O形密封圈时的压缩余量会对密封效果、滑动阻力、压缩永久变形等产生很大的影响,因此必须控制在必要的最小限度内。运动用时,特别是速度快、润滑条件差的情况下,请将压缩余量设定为比一般运动用的O形密封圈更小些。

固定用的O形密封圈的使用方法被分为图6所示那样的朝横向的圆筒面固定用和如图7所示那样的朝直径与直角方向压缩的平面(法兰)固定用。使用圆筒面固定用时,一般采用和运动用O形密封圈同样的压缩余量。使用平面固定时,考虑到由于螺栓的伸缩,法兰面的歪斜使得压缩余量减少,所以平面固定用的压缩余量有必要设计得比运动用、圆筒固定用的压缩余量大些。表8所示的是按用途分类的O形密封圈的压缩余量。

|

图6 轴面密封 |

图7 端面密封 |

|

|

O形圈的使用方法

O形圈的使用方法。0形圈的压缩率还需考虑组装性。这是为了防止在组装时因挤裂、划伤、咬入等而导致O形圈受伤,或因橡胶的推斥力变大而使组装性劣化。由此,推荐的压缩率变得比性能上没有问题的值还小。之所以推荐圆柱面用压缩率比平面固定用还小的值,是因为考虑了其组装性。

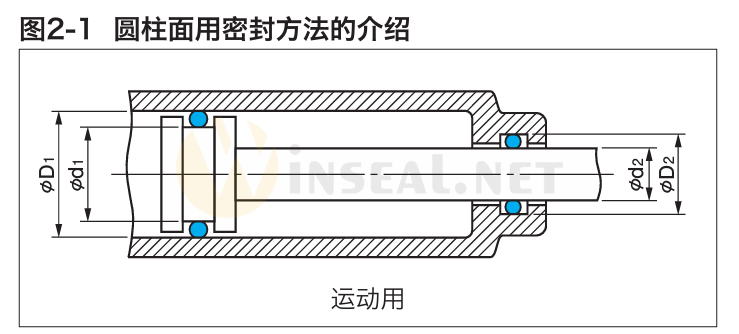

(1)圆柱面用

如图2-1所示,以O形圈的内外径密封的方法。平面固定式相比,更要考虑组装性,用于运动时需要考虑密封性,而将压缩量设定得较低的滑动阻力变小。

|

|

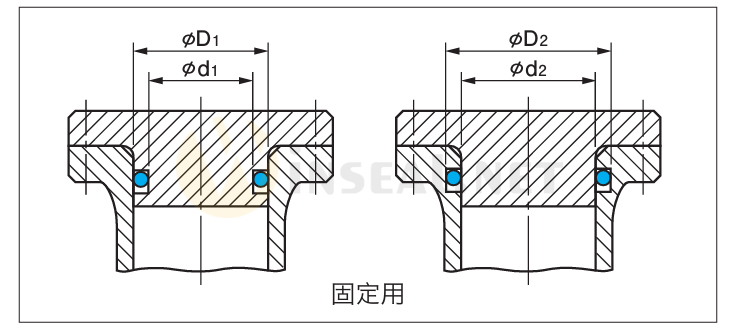

(2)平面固定用

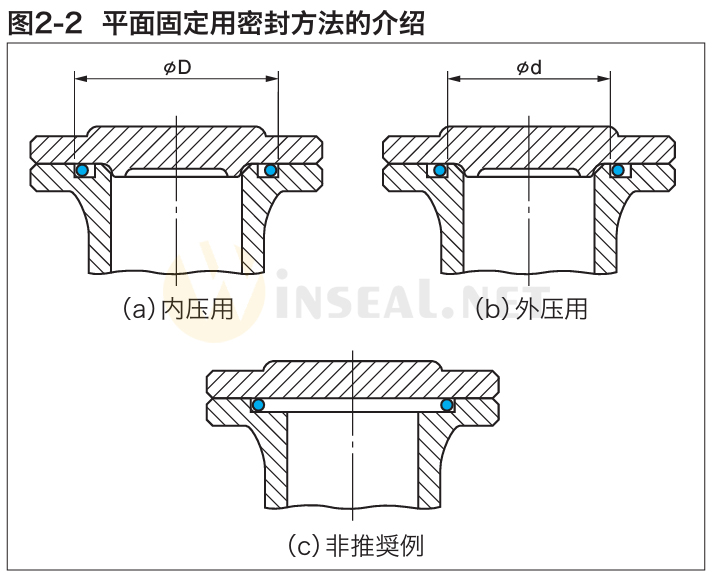

以O形圈的上下平面密封的方法。平面固定用分为两种,即如图2-2那样的施加内压的情况(a)和施加外压的情况(b)。关于沟槽中O形圈的位置,推荐如下。

·内压用(a)的情况…使O形圈外径与沟槽尺寸D相符

·外压用(b)的情况…使O形圈内径与沟槽尺寸d相符

由于一般安装中压缩率没有问题,考虑到受压力影响使螺栓伸长,法兰变形等问题,推荐的压缩率比圆柱面用较大。

在(c)的情况下,由于没有与壁依附,有时因压力变化而磨损或脱落,请不要使用。

·内径比较大(φ150以上)而截径较细(φ3以下)时,会有图2-3所示的O形圈飞出、夹紧与一部分O形圈被切边的情况,为了防止装入时的咬入,请尽量使用截径较大的O形圈。

·关于小径品,装入时会发生O形圈的飞出等问题,且有时装入困难,因此请充分予以确认。

·在O形圈尺寸较小的范围(约中30以下)内,安装中会发生不良,内压用时,使其略大于D尺寸(约0.2~0.3mm),外压用时略小于d尺寸(约0.2~0.3mm),这样安装就会比较轻松。

|

|

O形密封圈安装上的注意事项

1、在安装O形密封圈时,为避免尖锐的边缘和螺纹等造成O形密封圈损伤,请按图8所示,使用工具进行安装。

2、把活塞插入到汽缸的时候,如图9所示,由于小孔边缘的原因经常会损伤到O形密封圈,所以请采用图10所示的设计。

3、在安装O形密封圈时,请不要扭曲地安装。

4、在安装O形密封圈时,请在O形密封圈与沟槽上涂布足够的润滑剂或者是密封对象的液体。

5、原则上,O形密封圈不再二次使用。

6、O形密封圈安装后,用洗调剂进行清洗时,首先要确认洗调剂与O形密封圈材料是否适合之后再进行使用。

|

图 8 |

图 9 |

图 10 |

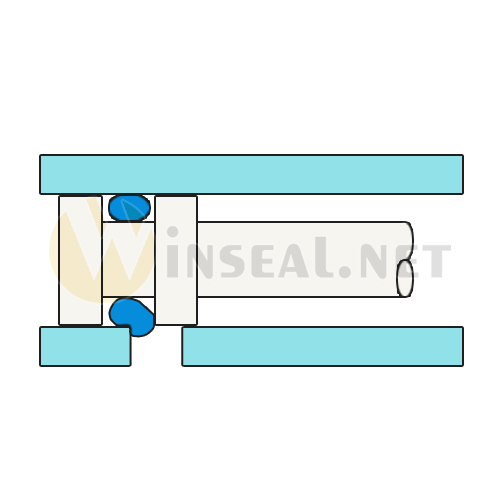

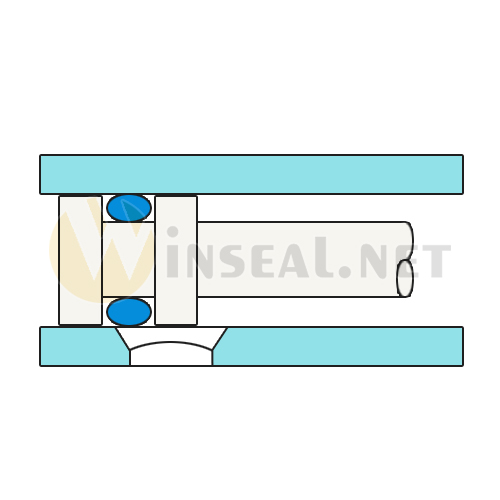

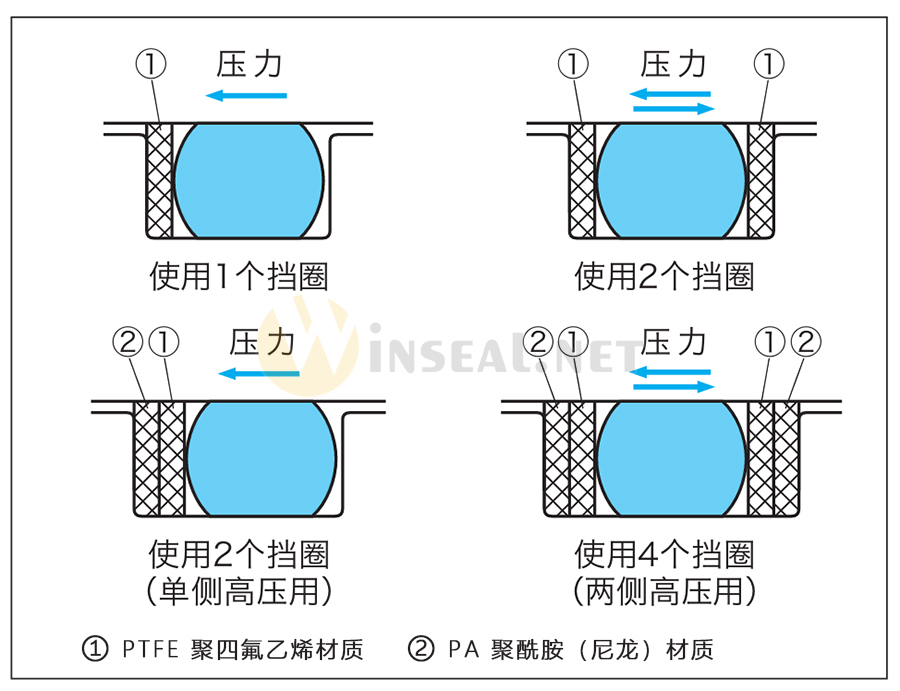

O形密封圈使用挡圈的重要性

1.O形密封圈挡圈的使用

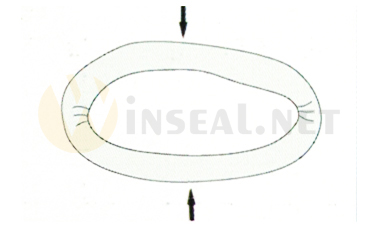

O形密封圈在受到高压作用,会从间隙间产生挤出部分。为防止O形密封圈挤出,推荐使用挡圈。

O形密封圈在受到两方作用力时,如图3所示挡圈安装在O形密封圈两侧,只受到一方作用力时,就如图3所示,在与压力相反一侧安装1个挡圈。不过,如果有足够的空间的话,如图3所示,即使是只受到一方压力,也建议使用2个挡圈。

|

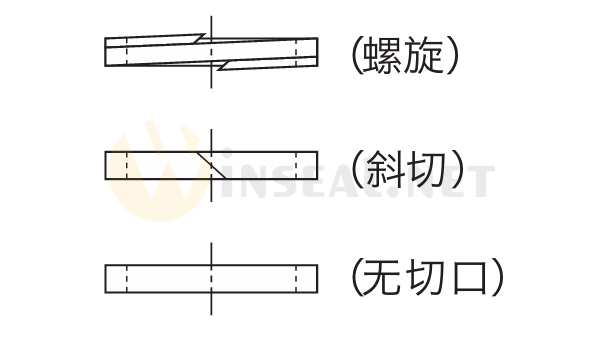

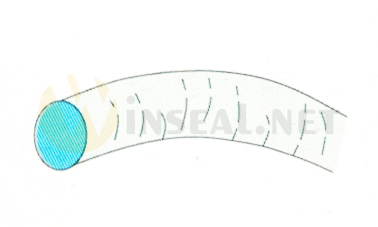

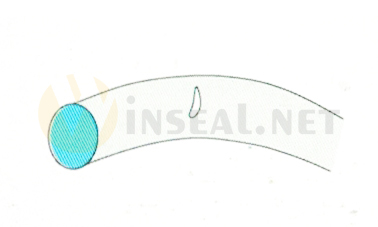

挡圈的材料方面主要使用聚四氟乙烯,O型密封圈挡圈的形状有环形,斜裁状和螺旋状等3种,从使用效果上来看,环形的使用效果最好;从安装上来看,斜裁状和螺旋状会比较方便。

|

性能参数表

|

|

静态密封 |

动态密封 |

|

工作压力 |

无挡圈时,最高可达20MPa; 有挡圈时,最高可达40MPa; 用特殊挡圈时,最高可达200MPa. |

无挡圈时,最高可达5MPa; 有挡圈时,较高压力。 |

|

运动速度 |

最大往复速度可达0.5m/s,最大旋转速度可达2.0m/s. |

|

|

温度 |

一般场合:-30℃~+110℃;特殊橡胶:-60℃~+250℃;旋转场合:-30℃~+80℃ |

|

|

介质 |

见《材料特性表》 |

|

O形密封圈的使用问题与对策

|

名称 |

现象 |

原因 |

对策 |

|

永久变形 |

O形圈呈现被压缩的形状,无法复原。 |

1、使用温度过高。 2、压缩余量过大。 |

1、变更成耐热性好的橡胶材料。 2、重新确认沟槽尺寸或O型圈的尺寸。 |

|

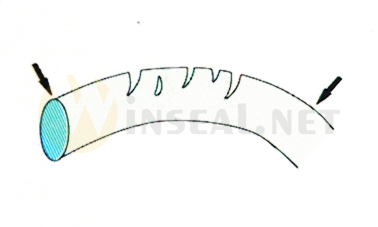

挤出 |

O形圈整周或是部分露出。 |

O形圈从沟槽和对方面的缝隙中露出,被沟槽的边缘挤出。 |

1、缩小与沟槽间的缝隙。 2、使用高硬度的O形圈,或是并用挡圈。 |

|

磨损 |

|

1、密封面的表面粗糙。 2、润滑效果不好。 3、压缩余量过大。 4、灰尘、金属物等侵入。 |

1、密封面按要求精度加工. 2、充分润滑。 3、变更成粗的O形圈,适当调整压缩余量。 4、准备过滤网等,防止异物侵入。 |

|

擦伤 |

O形圈部分擦伤。 |

1、被小孔的边缘擦伤。 2、安装时,被尖锐的边 缘或是螺纹等擦伤。 |

1、小孔倒角等设计变更 2、使用治具安装。 |

|

硬化 |

|

使用温度超过O形圈橡胶材料的耐热温度。 |

1、变更成耐热性好的橡胶材料。 2、降低使用温度。 |

|

名称 |

现象 |

原因 |

对策 |

|

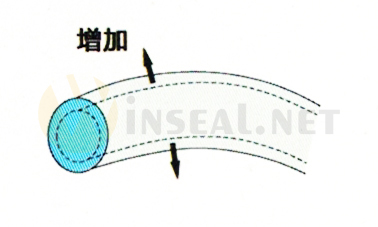

膨胀 |

橡胶变软,整个O形圈变大。增加 |

使用流体侵入O形圈的橡胶材料。 |

变更成适合的橡胶材料。 |

|

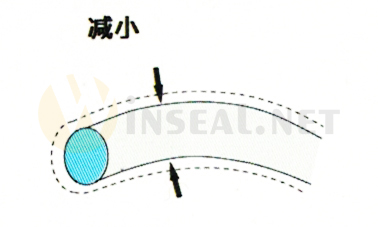

缩小 |

橡胶变硬,整个O形圈变小。减小 |

由于使用流体的原因,O形圈橡胶材料含有的软化剂抽出。 |

变更成适合的橡胶材料。 |

|

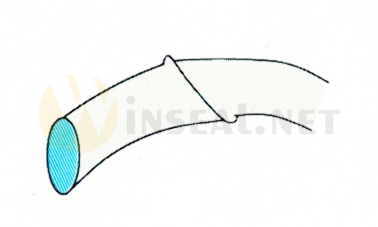

扭曲 |

|

1、密封装置沟槽的深度以及宽度不均衡。 2、内面和沟槽底面的表面精加工不恰当。 3、被偏心运动。 4、被扭曲安装。 |

1、密封装置沟槽的深度及宽度调整均一。 2、密封面按要求精度加工. 3、消除偏心运动。 4、使用润滑脂等,在安装时避免扭曲。 |

|

臭氧龟裂 |

|

1、把耐臭氧性不好的橡胶材料使用在臭氧要求高的地方。 2、把O形圈拉伸到必要限度上使用。 3、润滑脂等的涂布不足。 |

1、变更成耐臭氧性好的橡胶材料。 2、变更沟槽尺寸或是O形圈尺寸。 3、安装时充分涂布润滑脂 |

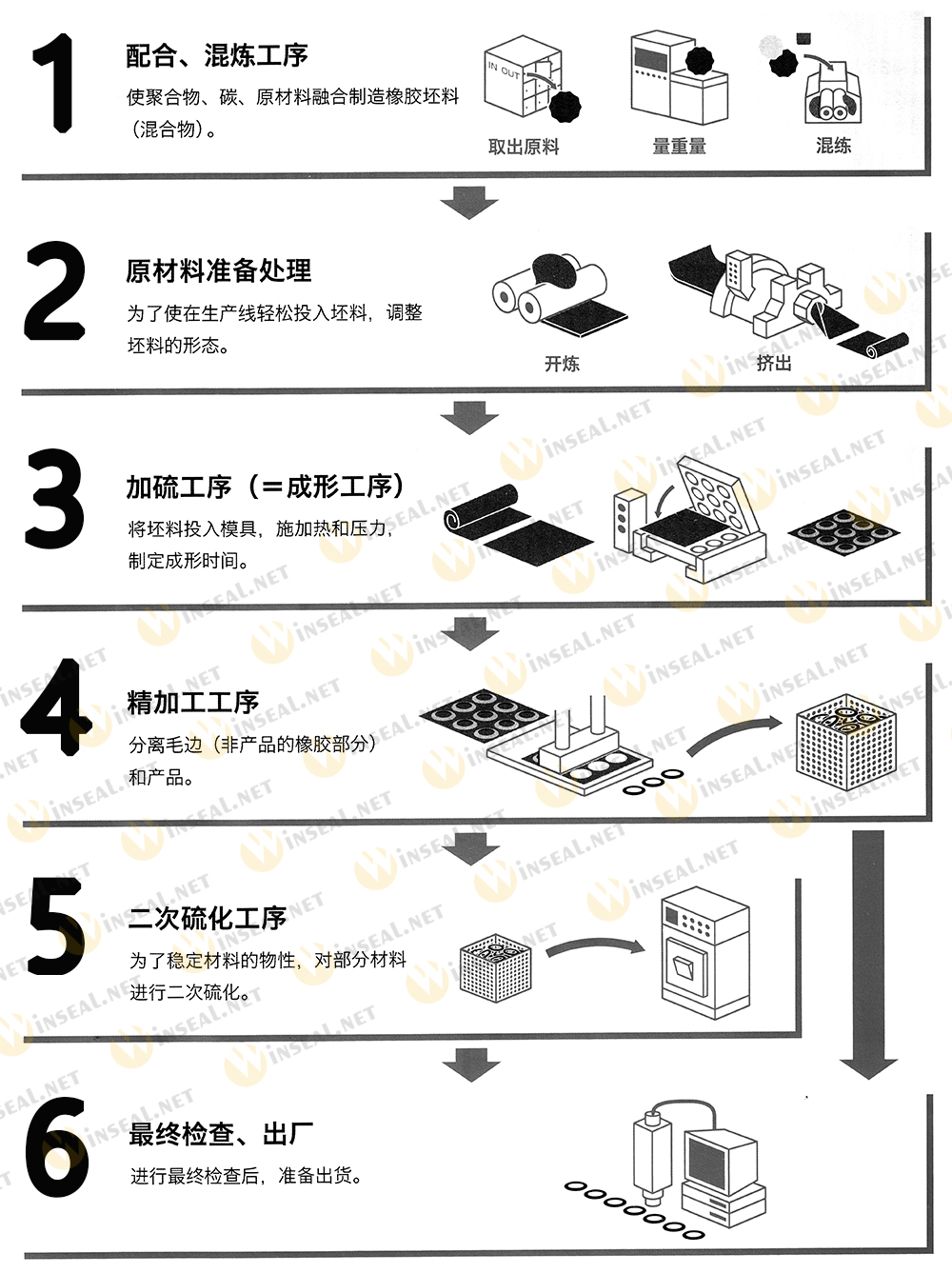

O形密封生产流程

|

使用密封件前的注意事项

1.保管上的注意事项

在保管O形圈时请注意以下各点:

1)不需要时请勿打开包装。否则可能附着异物或灰尘,或造成损伤。

2)保管已开封的产品时,请注意不要使异物或灰尘附着或混入,或造成损伤,尽可能按照原样重新包装。

3)请保存于湿度较低的场所,且避免阳光直射。因为紫外线和湿气可能会加速橡胶材料的劣化和树脂材料的尺寸变化。

4)请勿放置于高温热源(锅炉和暖炉等)附近的场所。因为橡胶材料可能会因为热量而加速劣化。

5)请勿使用钉子、铁丝等悬挂之,或者穿在绳子上悬挂,否则会导致O形圈变形。

6)丁腈橡胶(NBR)或丁苯橡胶(SBR)在开封等状态下,或暴露于空气中的状态下保管时,可能会发生臭氧裂纹。

特别在以下状态下保管时会促进其发生,因此请尽量避免

·在易于产生臭氧的电动机(复印机等)附近保管。

·在伸张产品的状态下进行保管。也包括在装入O形圈的状态下进行保管。

保管过程中虽然会发生变色或出现白粉的情况(起霜现象),但是这些情况对功能不会有影响。

2.密封件的保管时限

O形圈的保管期限如下表所示。保管期限是以在室内避免阳光直射、高温、高湿,且使用标准包装状态保管为准。

| 产品 | 材料 | 保管期限 |

| 橡胶单体制品 |

丁腈橡胶(NBR) | 10年 |

| 硅橡胶(VMQ) | 20年 | |

| 氟橡胶(FKM) | 20年 | |

| 丙烯酸酯橡胶(ACM) | 20年 | |

| 乙丙橡胶(EPDM) | 20年 | |

| 氢化丁腈橡胶(H-NBR) | 10年 | |

| 丁苯橡胶(SBR) | 10年 | |

| 聚氨酯橡胶(AU) | 10年 |